Сущность процесса электрошлакового переплава (ЭШП), разработанного в Институте электросварки им. Е.О. Патона, заключается в следующем.

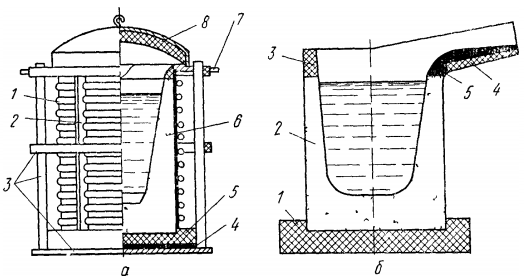

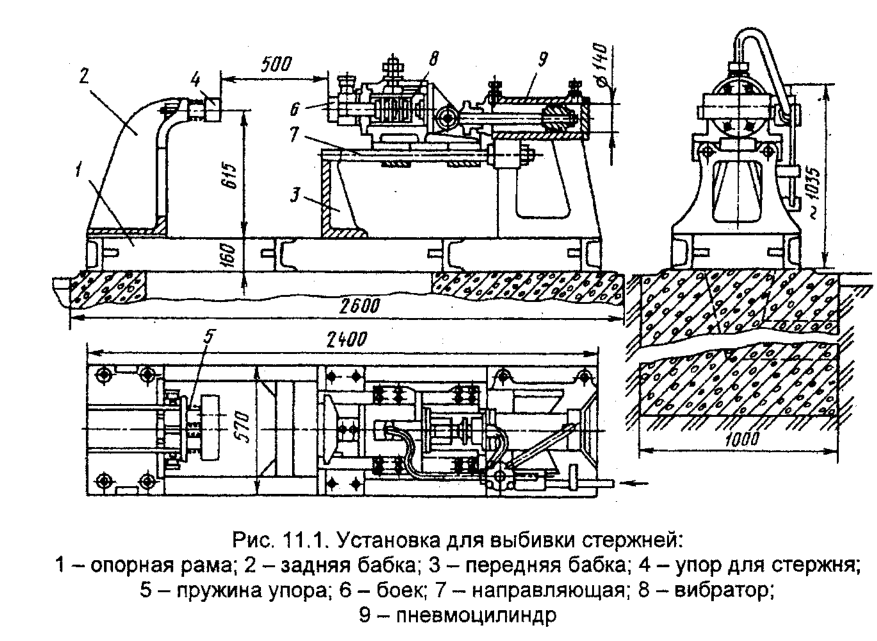

Расходуемый переплавляемый электрод 1 (на рисунке 1) погружен в слой электропроводящего шлака (флюса) 3, находящегося в водоохлаждаемом кристаллизаторе 2 с водоохлаждаемым поддоном 6. Переменный ток, проходящий от электрода к поддону нагревает шлак до температуры ~ 2000° С. Конец электрода при этом плавится и капли металла, проходя через слой шлака, очищаются от примесей и попадают в жидкую ванну 4, нижняя часть которой затвердевает, образуя слиток 5. Электрод вследствии плавления укорачивается, его постоянно перемещают вниз, а высота затвердевшего слитка возрастает. Печь питается переменным током от трансформатора 7.

Рисунок 1 – Схема электрошлакового переплава

В печах ЭШП предусмотрена изоляция зоны плавления от атмосферы. По сравнению с ВДП и ЭЛП электрошлаковый переплав дешевле, однако его рафинирующая способность несколько ниже.

Основная область применения ЭШП — переплав высококачественных легированных сталей. Получаемый слиток отличается меньшим содержанием серы и неметаллических включений, не имеет усадочной раковины и осевой пористости, в нем слаборазвита ликвация. ЭШГ1 также применяют для улучшения качества меди, титана и сплавов на их основе.

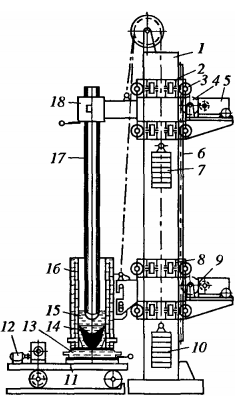

Рисунок 2 – Типовая печь ЭШП

Рисунок 2 – Типовая печь ЭШП

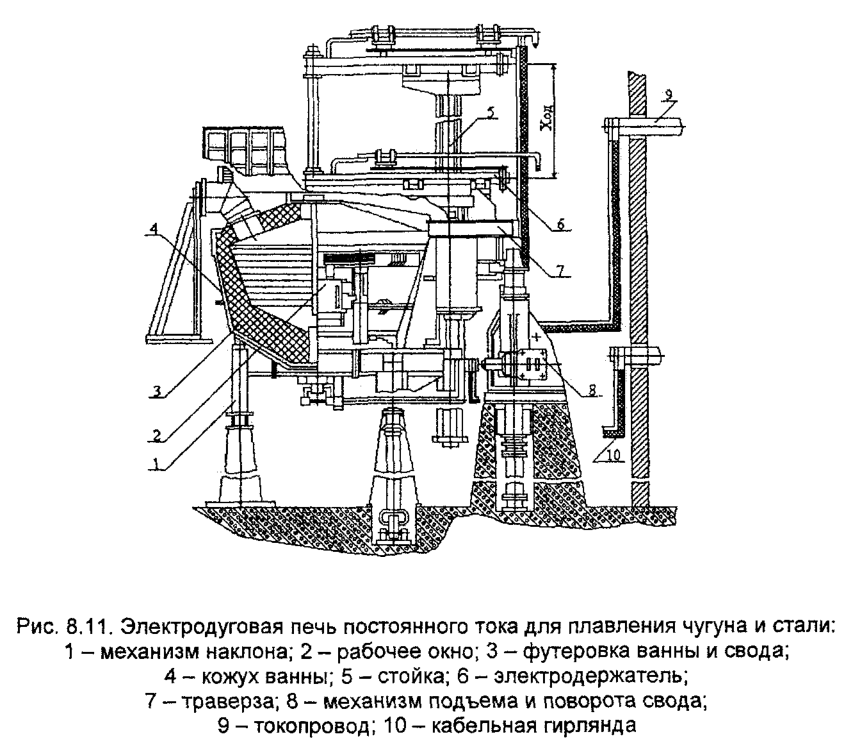

На рисунке 2 показана схема типовой электрошлаковой печи.

В состав ее оборудования входят полая колонна 1, на которой закреплена рейка 6, верхняя 2 и нижняя 8 каретки, а также кристаллизатор 16 с поддоном 13, установленные на выкатной тележке 11 с электроприводом 12. На верхней каретке смонтированы механизм перемещения (привод 5 с шестерней 4) и зажимом 18 электрода 17. Подвижные части верхней каретки уравновешены противовесом 7, который связан с кареткой посредством каната и перемещается внутри колонны. Верхняя и нижняя каретки перемещаются по колонне на роликах 3, расположенных с четырех сторон.

Кристаллизатор сборный, внутренние стенки выполнены из меди или хромистой бронзы, наружные из маломагнитной стали. Как кристаллизатор, так и медный поддон охлаждаются водой.

Ток от печного трансформатора подводится по шинам, гибким кабелям и медным водоохлаждаемым трубам, расположенным на верхней каретке, к зажиму 18 электродов. От электрода к слитку ток проходит через слой шлака 15. Верхняя каретка предназначена для перемещения электродов при их установке и в процессе плавки.

Привод (электродвигатель и редукторы) обеспечивает вращение зубчатой шестерни 9, входящей в зацепление с зубчатой рейкой 6, что вызывает перемещение каретки 2 по колонне 1. Нижняя каретка предназначена для удержания кристаллизатора 16 в процессе плавки и для снятия кристаллизатора со слитка 14 после его формирования (раздевания слитка). Каретка также уравновешена контр грузом 10.

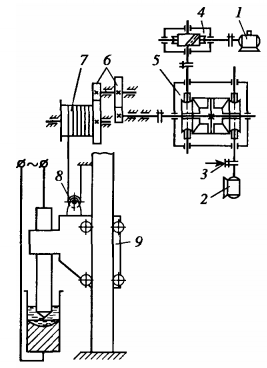

Для перемещения каретки и электрода с рабочей (медленной) скоростью включают двигатель 1 постоянного тока и барабан получает вращение через кинематическую цепь, состоящую из червячного редуктора 4, дифференциального редуктора 5 и двух открытых передач 6. Для получения быстрой (маршевой) скорости движения электрода включают двигатель переменного тока 2 и барабан вращается через дифференциальный редуктор 5 и открытые передачи 6.

Рисунок 3 – Механизмы перемещения расходуемых электродов печей ЭШП

Рисунок 3 – Механизмы перемещения расходуемых электродов печей ЭШП

Приводы механизмов печей ВДП, ЭШП и ЭЛП должны обеспечивать две скорости подачи электрода (заготовки) и вытягивания слитка — рабочую и маршевую.

Наибольшее распространение получили электрические приводы, снабженные двухскоростными редукторами индивидуального изготовления с подвижной шестерней или встроенными электромагнитными муфтами и приводы с дифференциальными редукторами. Приводы отдельных печей различаются между собой в основном передаточным отношением зубчатого зацепления и мощностью.

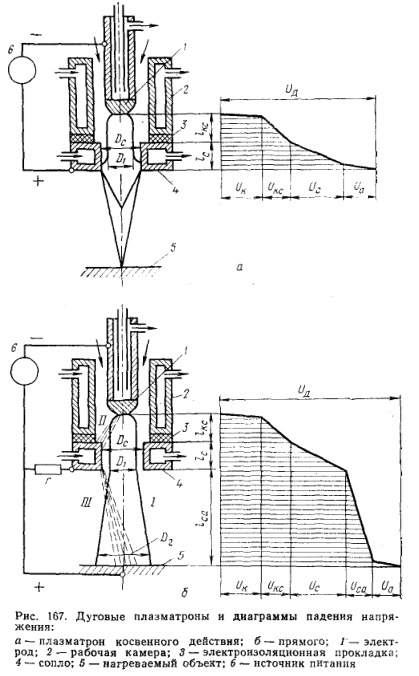

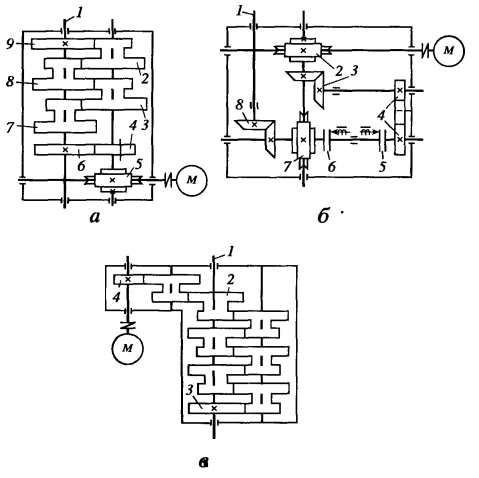

На рисунке 4, а показана кинематическая схема привода, в котором переключение с рабочей скорости на маршевую и наоборот осуществляется подвижной шестерней 4. При положении шестерни 4, показанном на рисунке, обеспечивается маршевая скорость за счет вращения выходного вала 1 от электродвигателя через червячную пару 5, подвижную шестерню 4 и шестерню 6. Для перехода на рабочую скорость шестерню 4 перемещают, вводя в зацепление с шестерней 7. При этом вращение выходному валу 1 сообщается от электродвигателя постоянного тока через червячную пару 5, подвижную шестерню 4, блок-шестерни 2-3 и 7-8 и шестерню 9.

Рисунок 4 – Приводы механизмов печей ВДП, ЭЛП, ЭШП

Рисунок 4 – Приводы механизмов печей ВДП, ЭЛП, ЭШП

На рис. 2.115, б приведена схема привода с двумя червячными редукторами и электромагнитными муфтами, служащими для переключения скоростей. При рабочей скорости вращение выходному валу 1 сообщается от электродвигателя постоянного тока через червячные пары 2 и 7 и коническую передачу 8, а при маршевой — через червячную пару 2, коническую передачу 3, цилиндрические шестерни 4, электромагнитные муфты 5, 6 и коническую передачу 8.

В механизмах вращения заготовки (в печах ЭЛП), как правило, применяют редукторы индивидуального изготовления (рисунок 4, в). Компактность привода достигается в результате применения в редукторе блок-шестерен и фланцевого крепления электродвигателя. Вращение выходному валу 1 сообщается от электродвигателя постоянного тока через шестерню 4, блок-шестерни 2 и шестерню 3.

Наряду с описанными приводами на новых (крупных) печах в механизмах вытягивания слитков используют гидравлический привод с программным управлением, а на печах ЭШП в последние годы стали применять однодвигательные приводы, имеющие двигатель постоянного тока с тиристорным управлением типа ПСТБ, допускающий регулирование скорости в пределах 1:500 или 1:700.