1. Краткая характеристика апатитовых руд и требования к концентратам 2. Технологические схемы и режимы обогащения апатитовых руд

Основным минералом в рудах является апатит — Ca10(PO4)6[(F, ОН, Cl)2, CO3], концентраты которого являются основным сырьем для производства фосфорных удобрений.

Основным источником получения апатитовых концентратов являются апатит-нефелиновые руды Хибинского массива. Главные минералы в них — нефелин, апатит, эгирин и сфен, второстепенные — магнетит, титаномагнетит, ильменит. Осваиваются также месторождения комплексных руд Ковдорского массива, состоящих из магнетита, апатита, форстерита, бадделеита, кальцита и флогопита; апатитовые руды Ошурковского, комплексные апатитовые и апатит-карбонатные руды Восточно-Саянского и апатит-доломитовые руды Селигдарского месторождений. Большинство апатитовых руд указанных месторождений имеют низкое качество, сложный минеральный состав и характеризуются трудной обогатимостью, что существенно сдерживало и продолжает затруднять их освоение.

Получаемые апатитовые концентраты должны содержать не менее 39,4 % P2O5, не более 3 % полуторных оксидов (FeO + Fe2O3 + Al2O3) и остаток на сите 0,18 мм должен составлять не более 11,5 %. Они используются для получения фосфорной кислоты, двойного и тройного суперфосфата, фосфора, аммофоса, фтористо-водородной кислоты, ее солей и других продуктов.

При комплексной переработке апатит-нефелиновых руд получают также: нефелиновый (28,5—29 % Al2O3), титано-магнетитовый (77—80 % Fe2O3 и 14 % TiO2), сфеновый (28 % TiO2) и эгириновый концентраты, эффективно используемые в народном хозяйстве. Так, нефелиновый концентрат является сырьем для получения алюминия, производства стекла, цемента, кальцинированной соды; сфеновый — используется для получения диоксида титана; эгириновый — для извлечения ванадия и производства керамических изделий.

Технологические схемы и режимы обогащения апатитовых руд

Все апатитовые руды, несмотря на их разнообразие, обогащаются одним методом — флотацией.

Апатит-нефелиновые руды Хибинских месторождений характеризуются достаточно высоким содержанием в них P2O3 (16— 17 %), сравнительно крупным вкраплением минералов и значительным различием физико-химических и флотационных свойств разделяемых компонентов. Это позволяет при применении простого технологического режима флотационного обогащения, после дробления и измельчения до 50—55 % класса -0,074 мм получать высококачественные концентраты (39,4 % P2O5) при извлечении 92—93 %.

Флотационное извлечение апатита из апатит-нефелиновых руд осуществляется в естественной щелочной среде (pH 9,3—9,7), обусловленной присутствием нефелина (Na, K)2 Al2Si2O8 • nSiO2, смесью технических продуктов (сульфатного мыла и отходов мыловаренного производства) при расходе 0,2—0,4 кг/т, с добавками едкого натра 0,1—0,2 кг/т для омыления собирателя и жидкого стекла 0,015—0,1 кг/т для пептизации шламов и депрессии минералов породы. Расход жидкого стекла может возрасти в несколько раз, если в процессе горных работ для предотвращения смерзания руды в нее добавляют соль (хлористый натрий). При флотации руд (особенно окисленных с повышенным содержанием шламов) полезным оказывается применение для регулирования свойств пены и повышения селективности флотации оксипропиленовых соединений (например, реагентов ОП-7 или «Альфапол-4»). Получение кондиционного по крупности и содержанию P2O5 концентрата достигается по простой одностадиальной схеме после двух-трех перечисток.

По сравнительно простой схеме флотации обогащают также апатитовые руды Ошурковского месторождения, которые хотя и имеют сложный минеральный состав, но характеризуются крупной вкрапленностью минералов и резко отличающимися физико-химическими и физическими свойствами апатита от других минеральных компонентов.

Для повышения комплексности использования апатитнефелиновых руд разработано несколько технологических схем. По одной из них хвосты флотации обесшламливаются, а затем при pH 10,5 и загрузке смеси собирателей (сырого и дистиллированного таллового масла, окисленного петролатума) флотируют в коллективный концентрат ванадийсодержащий эгирин, сфен и титаномагнетит, разделяемые затем с применением методов магнитной сепарации. Камерный продукт флотации представляет собой нефелиновый концентрат, содержащий не менее 29 % Al2O3.

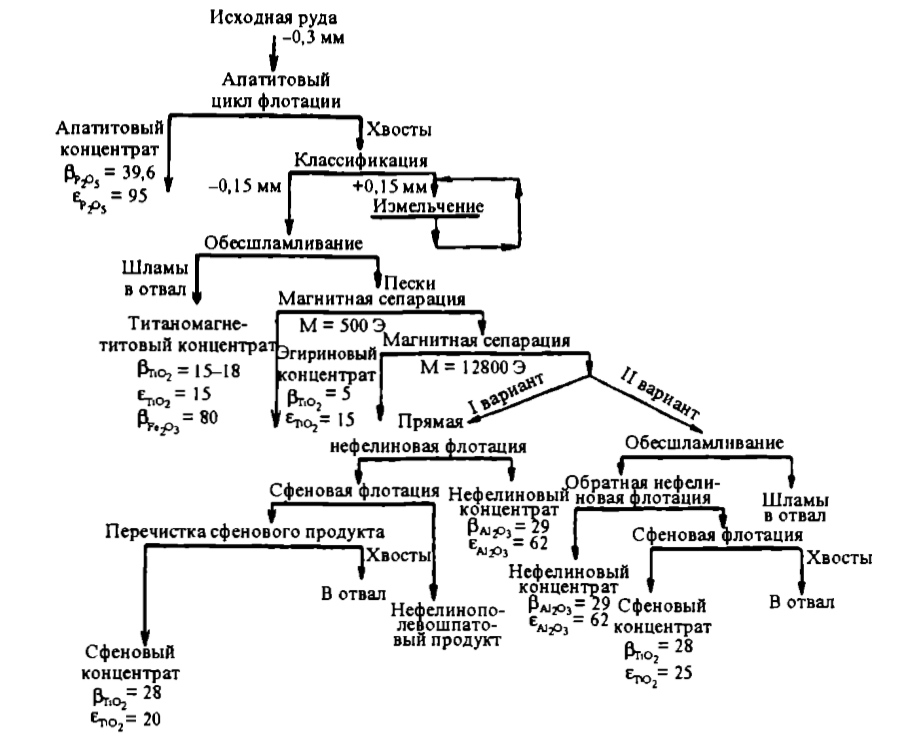

По другой схеме (рис. 7.1) предусматривается предварительное выделение апатита флотацией, а титаномагнетита и эгирина — магнитной сепарацией соответственно в слабом и сильном электромагнитных полях.

Рис. 7.1. Принципиальная схема комплексного обогащения бедной апатитнефелиновой руды с двумя вариантами получения нефелинового концентрата

Рис. 7.1. Принципиальная схема комплексного обогащения бедной апатитнефелиновой руды с двумя вариантами получения нефелинового концентрата

Цикл апатитовой флотации включает основную, две контрольные и четыре перечистные операции с возвратом всех промпродуктов в основную флотацию. Магнитная сепарация осуществляется на доизмельченных (до -0,15 мм) и обесшламленных хвостах апатитовой флотации при напряженности магнитного поля: 500 Э — в цикле получения титаномагнетитового концентрата и 12 800 Э — в цикле получения эгиринового концентрата.

Хвосты магнитной сепарации по первому варианту (см. рис. 7.1) поступают на флотацию нефелина с катионным собирателем АНП (0,05—0,1 кг/т) в присутствии кремнефтористого натрия (2 кг/т), а затем на сфеновую флотацию при pH 10,5 со смесью таллового мыла и сульфоната (0,5—0,6 кг/т) с последующей перечисткой чернового концентрата в присутствии кремнефтористого натрия (0,2 кг/т) и танинсодержащего реагента (0,15—0,25 кг/т).

По второму варианту (см. рис. 7.1) хвосты магнитной сепарации после обесшламливания подвергают флотации со смесью (0,5—0,6 кг/т) омыленного сырого таллового масла, омыленного дистиллированного таллового масла, технически жирных кислот, гудрона и окисленного петролатума в соотношении 1 : 0,6 : 0,6 : 0,8 : 0,02. После перечистки пенного продукта с кремнефтористым натрием (0,2 кг/т) получают сфеновый концентрат. Камерный продукт основной флотации является нефелиновым концентратом.

Флотационное извлечение апатита из гематитовых или магнетитовых руд (например, Ковдорского месторождения) осуществляется обычно в слабощелочной содовой среде с применением в качестве собирателя эмульгированной смеси таллового и машинного масел (иногда при небольшой добавке алкиларилсульфонатов) с общим расходом 0,9 кг/т. Депрессия оксидов железа обеспечивается загрузкой жидкого стекла (0,2—0,8 кг/т).

С целью повышения эффективности флотации апатита из апатит-карбонатных железных руд для депрессии карбонатов (кальцита, доломита) рекомендуется применение соды (до 2 кг/т) с жидким стеклом (0,75 кг/т) или каллогено-таннидным реагентом (0,2 кг/т), или применение смеси оксиэтилированных кислот C7—C20, соды, крахмала и жидкого стекла в соотношении 1 : 2 : 2 : 5 при общем расходе смеси 2,5 кг/т.

При обогащении апатит-карбонатных руд восточных районов страны оптимальные результаты обогащения достигаются после измельчения руды до -0,15 мм и обесшламливания по классу -0,03 мм. Наиболее эффективная флотация апатита из обесшламленной руды достигается в щелочной среде с собирателем анионного типа с фосфорнокислой солидофильной группой в присутствии гидрофильного полимера.