1. Свойства и применение графита, характеристика руд 2. Методы и схемы обогащения графитовых руд

Графит обладает металлическим блеском, отличается совершенно исключительной непрозрачностью, превосходя в этом отношении все известные тела. Плотность его 2230 кг/м3. Он упруг, диамагнитен, хорошо проницаем для рентгеновских лучей, обладает высокой теплопроводностью, электропроводностью и огнеупорностью.

Графит химически инертен. Он не растворяется ни в органических, ни в неорганических растворителях. В расплавленных металлах графит растворяется с образованием карбидов. Из карбидов металлов наиболее важными являются карбиды вольфрама, титана, железа, кальция и бора.

Весьма ценные технические свойства графита обусловили широкое применение его в разных отраслях промышленности: металлургической, электрохимической, химической и т. д.

Графитовые руды в зависимости от крупности кристаллизации графита делятся на чешуйчатые (с размером чешуек более 0,2 мм), плотнокристаллические (менее 0,1 мм) и скрытокристаллические (менее 0,001 мм).

Наиболее ценны руды, содержащие чешуйчатый графит. Месторождения таких руд (Украина, Урал, Дальний Восток) разрабатывают даже при содержании графита 5—6 %, а в случае больших запасов — и при более низком.

Для руд с плотнокристаллическим графитом (например, в Восточной Сибири) характерно более высокое содержание, достигающее 60—70 % и выше.

Руды, содержащие скрытокристаллический графит (например, на Туруханских месторождениях), менее ценны и разрабатываются при высоком содержании графита, обычно не меньше 70—80 %.

По своим свойствам графитовые руды различных месторождений, даже в тех случаях, когда они принадлежат к одному и тому же из приведенных типов, значительно различаются. Различие в свойствах зависит от крупности кристаллов графита и присутствия других структурных разновидностей графита.

Методы и схемы обогащения графитовых руд

Возможность применения тех или иных методов обогащения при переработке графитовых руд определяется структурой графита, характером вмещающих пород и вредных примесей, назначением продукта.

Для некоторых достаточно богатых руд применение ручной сортировки дает возможность получить продукт необходимого качества. Ручная и радиометрическая сортировки являются основными методами обогащения скрытокристаллических руд, для которых другие способы обогащения малоэффективны. Наряду с ручной сортировкой при обогащении скрытокристаллических руд применяется избирательное измельчение, основанное на различной измельчаемости графита и пустой породы.

Применение флотации дает возможность обогащать весьма бедные графитовые руды с содержанием 3—5 % графита.

Флотируемость графита зависит от крупности его кристаллов, характера примесей и степени окисления поверхности. Флотацию его проводят обычно с керосином и пенообразователем (сосновым маслом, Т-80 и др.) в щелочной (pH 8—10) или кислой (pH 4— 5) среде, создаваемой содой, известью или серной кислотой. Для депрессии минералов пород, особенно карбонатных, применяют жидкое стекло; для депрессии флотации слюды (при наличии ее в руде) — фтористый натрий. Чешуйчатая форма графита, относительно небольшая его плотность и естественная гидрофобность позволяют флотировать крупные частицы.

Легче всего обогащаются чешуйчатые руды, гораздо труднее — плотно- и скрытокристаллические. Более медленная флотация зерен скрытокристаллического графита, помимо большей гидрофильности их поверхности (по сравнению с крупными чешуйками), часто бывает обусловлена также присутствием в скрытокристаллических рудах органических веществ, оказывающих депрессирующее действие на флотацию графита.

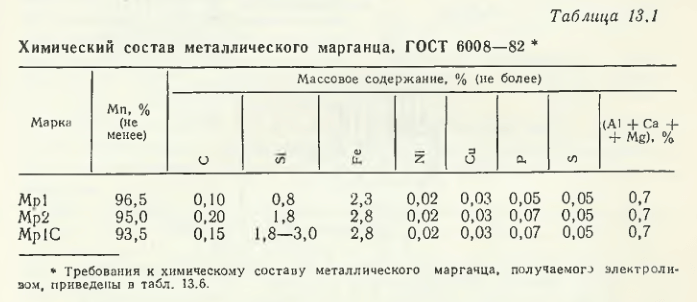

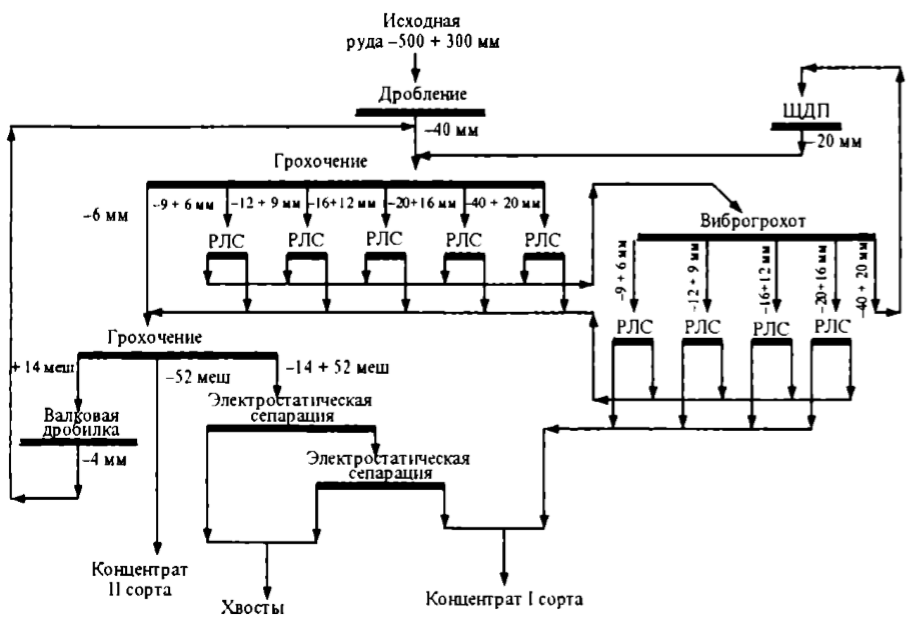

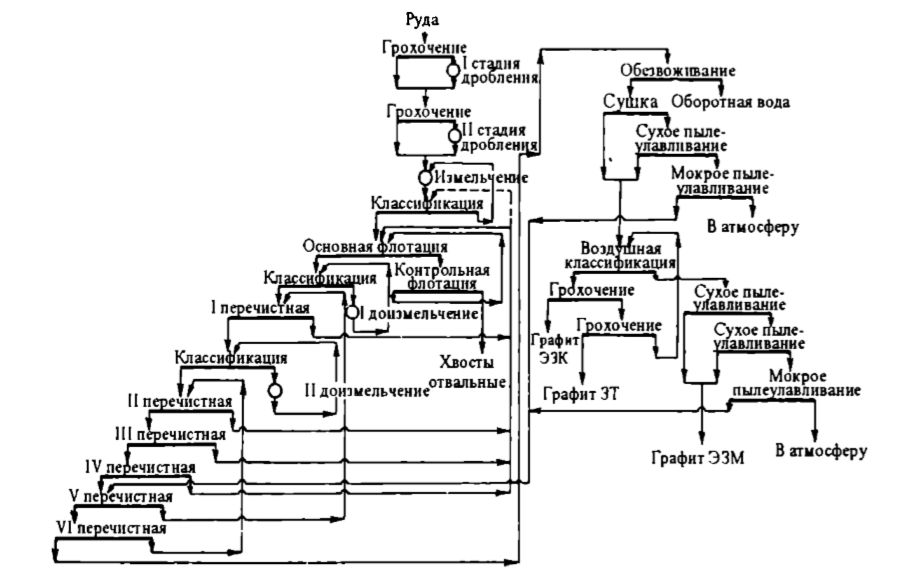

К схемам флотационного обогащения графитовых руд предъявляют три основных требования: минимальные расходы на измельчение, максимальный выход крупночешуйчатого графитового концентрата и низкая зольность концентратов. С целью сокращения расходов на измельчение основную массу отвальных хвостов выделяют уже в операциях основной («рудной») флотации после грубого измельчения (до 45—55 % класса -0,074 мм), поскольку для графитовых руд характерна агрегатная вкрапленность. До конечной крупности измельчается только концентрат. Чтобы увеличить выход более дорогого и дефицитного крупнозернистого графитового концентрата (+0,2 мм), используют многостадиальные схемы с удалением породы по мере ее высвобождения из сростков с графитом. Для снижения содержания золы в концентратах их много раз подвергают перечистке, основанной на хорошей флотаруемосги графитовых частиц. Обычно черновой концентрат перечищают шесть-восемь раз и доизмельчают два-четыре раза (рис. 9.11).

Рис. 9.11. Технологическая схема обогащения графитовых руд на фабрике Завальевского комбината

Рис. 9.11. Технологическая схема обогащения графитовых руд на фабрике Завальевского комбината

Готовый концентрат, содержащий 93—95 % углерода с его извлечением более 90 %, сушат и классифицируют на отдельные сорта по крупности. Отходы флотации используют обычно как низкосортный литейный графит.

Избирательное измельчение чаще всего применяется для обогащения скрытокристаллических руд. Оно основано на более трудной измельчаемости графита по сравнению с большинством сопутствующих ему минералов. Последующая классификация измельченной руды при помощи барабанных грохотов или воздушных сепараторов позволяет получить несколько фракций, отличающихся содержанием графита. Для избирательного измельчения применяют молотковые дробилки, дисковые и центробежные мельницы.

Избирательное измельчение дает низкие показатели обогащения и поэтому используется только для небольшого попутного повышения содержания графита при измельчении богатых руд.

Для обогащения графитовых руд могут быть применены также химические и термические методы.

При химическом обогащении используется химическая инертность графита при невысоких температурах. Руду подвергают кислотной обработке, при которой пустая порода растворяется. Для растворения углекислых минералов применяют слабые растворы серной и соляной кислот. Пирит и магнетит удаляют крепкими растворами тех же кислот с добавкой хромпика или азотной кислоты. Дороговизна и малая эффективность химического обогащения, а также вредные условия труда ограничивают применение этого метода только для повышения качества концентратов (рафинирования), полученных обычными методами обогащения.

Термическое обогащение заключается в нагревании измельченного графита до 2200—2500 °С в электрической печи. При этом золообразующие примеси испаряются, а графит перекристаллизовывается, в результате чего укрупняются кристаллы и улучшается качество графита. Этот метод применяется для получения графита весьма высокой чистоты с содержанием золы 1—6,1 % (термическое рафинирование). К рудам и концентратам термическое обогащение применяется редко. Чаще этот процесс служит для получения искусственного графита из угля.

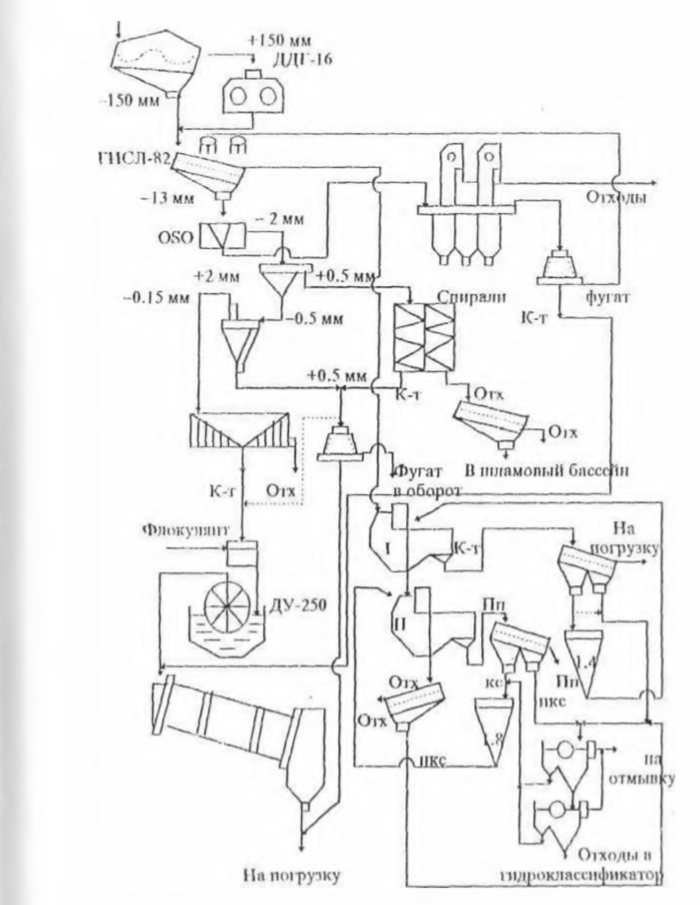

Помимо естественного графита, обогащают также доменный графит. Доменный графит выкристаллизовывается в виде чешуек из расплавленного литейного чугуна по мере его остывания во время разлива. Он всплывает на поверхность чугуна в ковше в виде пленки, куда проникают также капли металла. После разлива чугуна графитсодержащий скрап, состоящий из графита, застывших капель металла и шлака, поступает на дробление, грохочение, воздушную и гидравлическую классификацию, магнитную сепарацию, в результате которых получают грубый графитовый концентрат, который затем доводят с применением флотации. Доменный графит по своему качеству не уступает натуральному и находит применение в различных отраслях промышленности.