Физико-химические и физические свойства шлака в значительной мере определяют скорость и степень развития процессов, протекающих при плавке стали. Быстрое формирование физически и химически активного шлака обеспечивает удаление серы и фосфора, уменьшает потери металла с выносами и оставшимися в шлаке металлическими корольками, повышает стойкость футеровки. Вязкий шлак физически мало активен. Процессы взаимодействия его с металлом замедленны; он обладает низкой рафинирующей способностью. При таком шлаке повышаются потери металла с корольками, а также с выносами брызг. Эти выносы часто приводят к заметалливанию фурмы и образованию настылей на горловине конвертера. Чрезмерная жидкотекучесть шлака также не желательна ввиду повышенного разрушения футеровки конвертера.

В процессе плавки стали в кислородных конвертерах и в ДСП условия формирования шлака и, соответственно, шлаковые режимы отличаются. Но основные закономерности формирования шлака и требования к его физическим и физико-химическим свойствам в этих агрегатах общие: необходимость получения к концу плавки гомогенного, достаточно жидкотекучего, физически и химически активного шлака, имеющего основность (%CaO)/(SiO2) = 3,0–3,5. Желательно быстрое формирование такого шлака как для сокращения длительности плавки и повышения производительности, так и для уменьшения износа огнеупорной кладки, что также вызывает увеличение производительности сталеплавильного агрегата и снижение затрат на производство.

Источниками образования шлака являются оксиды – продукты окисления примесей шихты, загружаемые в конвертер или дуговую печь сыпучие материалы (железная руда, известь и др.), футеровка. Особое значение для формирования шлака имеет известь, загружаемая в ванну для получения необходимых физико-химических свойств шлака и оказывающая решающее влияние на скорость его формирования.

Температура плавления извести около 2500 °С, а температура шлака ≤ 1250–1500 °С. Поэтому одной из важнейших задач регулирования шлакового режима является достаточно большая скорость ассимиляции шлаком извести, главным образом при относительно низкой температуре. Вследствие того, что температура ванны, особенно в период плавления, значительно ниже температуры плавления извести, эта ассимиляция может происходить только в результате растворения.

Растворение извести в шлаке происходит в несколько стадий, главные из которых следующие:

1. На поверхности куска извести образуется пленка насыщенного CaO раствора с концентрацией (Сн), которая выше концентрации CaO в объеме жидкости (С). Образование пленки сопровождается образованием твердых и жидких растворов, а также химических соединений системы CaO–FeO–MnO–SiO2. Скорость дальнейшего растворения определяется скоростью массопереноса через эту пленку. Выраженная через изменение массы СаО (G) в единицу времени τ, эта скорость может быть описана уравнением:

где k – константа скорости; F – поверхность куска извести;D – коэффициент диффузии в пленке.

2. Проникновение жидкого шлака по порам и границам зерен c развитием упомянутых процессов на поверхности.

3. Оплавление и переход в шлак поверхностных (пленочных) слоев.

Как показали экспериментальные исследования, скорость ассимиляции (растворения) извести шлаком лимитируется скоростью массопереноса СаО через образующуюся на куске пленку. Как видно из уравнения (1), скорость массопереноса увеличивается с увеличением константы скорости k, которая равна отношению коэффициента диффузии (D) к толщине пленки (δ), а также с увеличением поверхности контакта куска извести со шлаковым расплавом. Толщина пленки уменьшается, а константа скорости растворения соответственно увеличивается с повышением интенсивности перемешивания шлака, которое вызывает смыв пленки. Скорость ассимиляции извести повышается также с увеличением поверхности твердой фазы. Такому увеличению способствует проникновение жидкого шлака по порам и границам зерен извести.

Большое влияние на скорость ассимиляции шлаком извести оказывает состав шлака. Особенно сильно влияет содержание FeO, с ростом которого скорость растворения СаО в шлаке значительно возрастает, особенно резко при увеличении содержания FeO в интервале ≤ 25–30 %. Так, согласно экспериментам с растворением вращающегося в шлаке диска из извести, с увеличением содержания FeO в этом шлаке с 5 до 30 % скорость растворения увеличилась с 0,05 до 0,50 кг/(м2·с). Скорость ассимиляции извести возрастает и с повышением содержания MnO в шлаке. Влияние содержания SiO2 в шлаке на скорость растворения в нем извести не однозначно. С увеличением его до ∼20–25 % скорость ассимиляции извести возрастает, достигая максимума. При этом содержании SiO2 в шлаке, на поверхности кусков извести образуется силикат 2CaO·SiO2 , температура плавления которого 2130 °С. Это существенно затрудняет растворение извести и замедляет развитие процесса. В реальных условиях плавки стали минимальная скорость растворения извести в шлаке имеет место при основности (%CaO)/(%SiO2) ≈ 1,7–2,2. MgO понижает вязкость шлака и ускоряет ассимиляцию извести при его содержании ≤ 6 %.

В кислородном конвертере и в ДСП различные возможности использования указанных закономерностей шлакообразования и, соответственно, различные технологические операции его интенсификации.

Шлакообразование в ДСП. Условия для быстрого шлакообразования в ДСП менее благоприятные, чем в кислородном конвертере с продувкой сверху. Жидкий чугун в ДСП обычно не заливают, что исключает интенсивное образование шлака в начале продувки кислородом вследствие поступления в шлак шлакообразующих оксидов, главным образом SiO2 и MnO. Интенсивная продувка кислородом в начале плавления не применяется, и содержание FeO в шлаке стремительно не нарастает. Поэтому для интенсификации ассимиляции извести и формирования шлака при плавке в ДСП применяют другие технологические приемы.

С целью повышения содержания оксидов железа в шлаке при плавке в старых печах с удельной мощностью трансформатора порядка 200–250 кВ·А/т с самого начала плавления в завалку дают железную руду. Используют и шлаковую смесь, которая содержит 1,0–1,5 % (от массы металлической завалки) извести и 0,5–1,0 % железной руды, а иногда и 0,4 % плавикового шпата. Смесь дают на подину перед завалкой или в завалку. Во время плавления в ванну присаживают известь одновременно с железной рудой, количество которой составляет ∼0,02 %.После расплавления окислительный период проводят комбинированным окислением присадками железной руды в шлак и продувкой кислородом. В это время вместе с железной рудой в ванну мульдами присаживают известь.

При плавке стали в современных сверхмощных дуговых печах железную руду (агломерат) вводят в печь с последней порцией лома. Шлакообразующие, в частности известь загружают из бункерного пролета порциями через специальные отверстия в своде. Размер частиц извести 4–5 мм. Применяют и бункера, расположенные на тележках, с пневматическими устройствами для подачи сыпучих материалов со скоростью 500–1000 кг/мин. Для ускорения шлакообразования в период плавления, особенно при необходимости получения [P] ≤ 0,045 %, работают «на болоте»: в печи оставляют часть металла (до 10 %) и шлака предыдущей плавки.

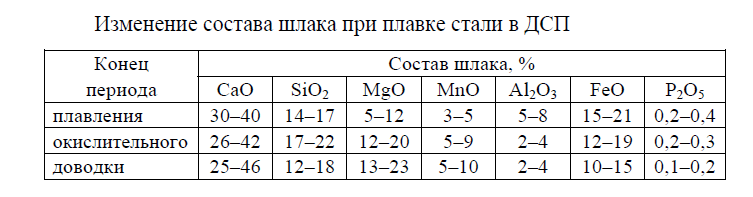

В процессе плавки состав шлака изменяется (табл. 1).

Важным технологическим приемом плавки стали в мощных и сверхмощных дуговых печах является вспенивание шлака, которое вошло в практику сталеплавильного производства примерно с конца 80-х годов. Для вспенивания в шлак дают измельченные углеродистые материалы (коксик, бой электродов). Присаживают их в смеси с известью на шлак во время продувки ванны кислородом или вдувают под шлак. Вследствие окисления в шлаке углерода с образованием пузырьков СО он вспенивается. Необходимым условием, помимо достаточного количества углерода и кислорода, является повышенная вязкость шлака, пониженное поверхностное натяжение его на границе с газовой фазой, что достигается при основности > 2,5 и содержании (FeO) 15–20 %. Высота слоя шлака возрастает с повышением расхода кислорода, но избыток (FeO) отрицательно влияет на вспенивание. Для вспенивания необходимо окислить не менее 0,3 % [C].

Плотность жидкого шлака обычно 3,2–3,5 т/м3, а вспененного – 1,8–2,5 т/м3. Поэтому при вспенивании высота слоя шлака примерно в два раза возрастает, что позволяет увеличить длину дуги без отрицательного влияния ее на стойкость свода и стен. Дуга в этом случае разгоняет шлак и находится в его окружении. Это приводит к защите футеровки от прямого воздействия дуг и к уменьшению тепловых потерь излучением, в ∼4 раза.

Возможность работать на длинных дугах и меньшей силе тока позволяет практически полностью использовать мощность трансформатора не только в период плавления, но и после расплавления. Результатом такого влияния вспенивания шлака на ход процесса является сокращение продолжительности плавки, уменьшение расхода электродов, экономия электроэнергии на 10–30 кВт·ч/т. Уменьшаются ко-лебания мощности и напряжения, понижаются уровень шума и помех в сети, меньше расход электроэнергии.

Работа со вспениванием шлака имеет и недостаток. Заключается он в том, что вследствие окисления дополнительного количества углерода объем отходящего из ванны газа увеличивается примерно в 1,5 раза. Соответственно увеличиваются теплосодержание этого газа и потери уносимого им тепла.