1. Минеральный состав и технологические особенности медно-никелевых руд 2. Схемы обогащения сульфидных руд 3. Режимы обогащения сульфидных руд 4. Комбинированные схемы переработки окисленных никелевых руд

Сульфидные медно-никелевые руды являются источником не только никеля и меди, но и серы, золота, серебра, кобальта, палладия, платины, селена, теллура и других редких и рассеянных элементов, тесно связанных с сульфидами основных металлов, иногда с породой. Сульфиды никеля в них представлены основным промышленным никелевым минералом — пентландитом, миллеритом и никеленосным пирротином, имеющим магнитную (моноклинный пирротин) и немагнитную (гексагональный пирротин) разновидности; сульфиды меди — халькопиритом и его разновидностями кубической модификации. Нерудная часть состоит преимущественно из оливина, пироксена, плагиоклазов и вторичных образующихся при их окислении минералов: серпентина, талька, серицита, хлорита, слюд, а также глинистого вещества.

Вследствие тонкой вкрапленности сульфидов как в сплошных, так и вкрапленных рудах основным способом обогащения медно-никелевых руд является флотация, в процессе которой могут получать медные, никелевые, пирротиновые и медно-никелевые концентраты. Окисленные силикатные руды — гарниеритовые и особенно латеритовые — непосредственной переработке методами обогащения не поддаются и требуют разработки комбинированных схем, предусматривающих предварительную пиро- или гидрометаллургическую обработку руды перед операциями обогащения.

Схемы обогащения сульфидных руд

На фабриках применяют в основном три группы схем: флотации с получением коллективного медно-никелевого концентрата, коллективной флотации сульфидов с последующим разделением полученного концентрата на медный и никелевый и комбинированные магнитно-флотационные схемы с получением как коллективных, так и одноименных концентратов.

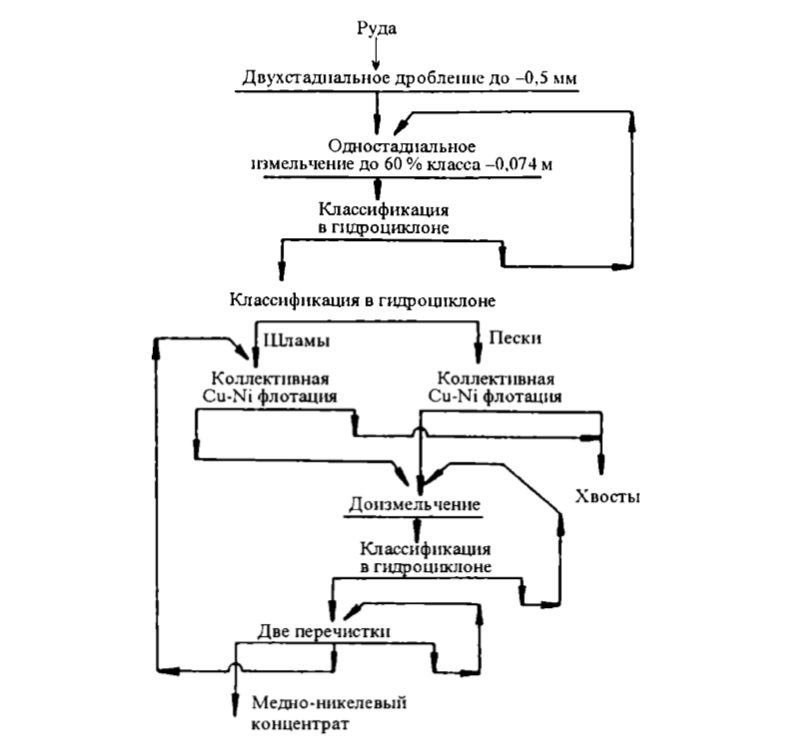

Схема коллективной флотации минералов меди и никеля из исходной руды без последующего разделения коллективного концентрата (рис. 3.5) обычно применяется, если отношение содержания меди к никелю в концентрате не превышает 2. Разделение металлов в этом случае осуществляется при металлургическом переделе концентратов. Если отношение содержаний меди к никелю превышает 2, то коллективный концентрат подвергается разделению. В процессе селективной флотации получают медный, никелевый, никель-пирротиновый и иногда самостоятельный пирротиновый концентрат.

Рис. 3.5. Принципиальная технологическая схема обогащения медно-никелевых руд на фабрике «Замбейлз»

Рис. 3.5. Принципиальная технологическая схема обогащения медно-никелевых руд на фабрике «Замбейлз»

При использовании схем с предварительной коллективной флотацией минералов меди и никеля легче устранить загрязнение концентрата тугоплавкой породой, повысить комплексность использования сырья за счет попутного извлечения металлов платиновой группы, золота, серебра и кобальта в цикле коллективной флотации благодаря использованию сильных реагентов-собирателей без применения какого-либо специального оборудования или с использованием, например, шлюзов для улавливания крупных зерен металлов платиновой группы. По этой схеме легче осуществить стадиальное обогащение с межцикловой флотацией в рудном цикле и раздельную флотацию песков и шламов при переработке шламистых медно-никелевых руд. По этим причинам схемы, предусматривающие предварительное получение коллективных медно-никелевых или медно-никелево-пирротиновых концентратов, получили в настоящее время широкое распространение на фабриках.

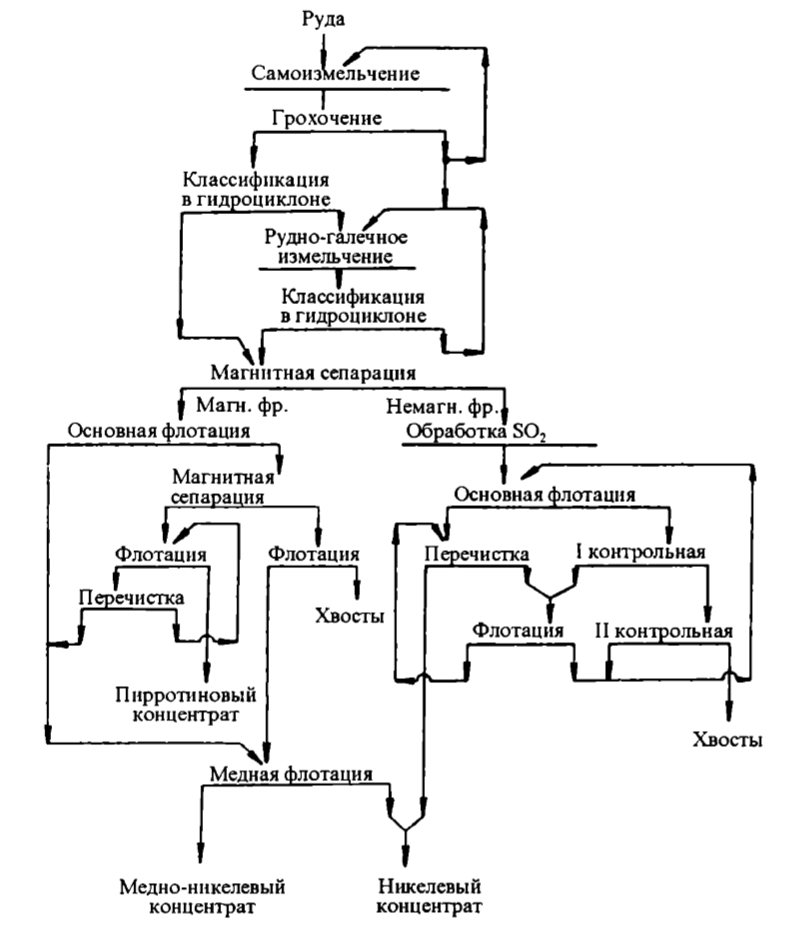

Комбинированные магнитно-флотационные схемы переработки медно-никелевых руд (рис. 3.6) применяют при наличии в рудах значительных количеств никеля и меди, тесно связанных с выделениями сильномагнитных (моноклинных) разновидностей пирротина.

Рис. 3.6. Принципиальная технологическая схема обогащения медно-никелевых руд на фабрике «Камбалда»

Рис. 3.6. Принципиальная технологическая схема обогащения медно-никелевых руд на фабрике «Камбалда»

Обогащение медно-никелевых руд осуществляют обычно по разветвленным схемам. Улучшению показателей селективной флотации минералов, снижению потерь металлов в пирротиновом концентрате и отвальных хвостах способствуют:

- применение предварительной концентрации руд, характеризующихся наличием крупных выделений сульфидов в них, с использованием методов гравитации (в тяжелых суспензиях, на отсадочных машинах, винтовых сепараторах и т. д.), магнитной сепарации и флотоотсадки;

- использование процессов самоизмельчения и рудногалечного измельчения во второй стадии измельчения (см. рис. 3.6);

- применение раздельной флотации песков и шламов (см. рис. 3.5) и развитие стадиальности обогащения в связи с легкой шламуемостью, окисляемостью и обычно неравномерной вкрапленностью сульфидов никеля и никеленосного пирротина.

Схемы циклов флотационного извлечения минералов никеля отличаются простотой: они состоят из одной, двух, редко трех операций, что объясняется легкой окисляемостью никельсодержащих минералов, приводящей к их депрессии.

Режимы обогащения сульфидных руд

Флотационное извлечение сульфидов меди и никеля и никеленосного пирротина в коллективный концентрат осуществляют обычно в слабощелочной содовой среде (pH 8—9) с применением ксантогенатов (100—200 г/т) и аэрофлотов (100—200 г/т). В качестве основных пенообразователей используют сосновое масло, флотол, дауфрос, метилизобутилкарбинол. Слабокислая (pH 3,5—5) среда, создаваемая щавелевой, сернистой кислотами или продувкой SO2 (см. рис. 3.6), является более предпочтительной по сравнению со щелочной для активации флотации пирротина медным купоросом (до 50 г/т); она обеспечивает также наиболее эффективную депрессию флотоактивных силикатов органическими депрессорами (150—400 г/т) и улучшает флотируемоеть всех сульфидных минералов в этих условиях.

Разделение коллективного медно-никелевого концентрата ведется обычно в сильнощелочной известковой среде (pH 11) после его пропарки. Оптимальными условиями пропарки являются нагрев пульпы до 65—70 °С, концентрация свободного CaO около 300 г/м3 при переработке коллективных продуктов флотации жильных руд и 600—700 г/м3 при пропарке коллективных концентратов, полученных из вкрапленных руд.

Содержание меди в селективных медных концентратах достигает 30 %, а никеля в никелевых концентратах — 4—10,5 %. Коллективные медно-никелевые концентраты содержат 3— 10 % меди и 7— 15 % никеля при среднем извлечении в них 92,5 % меди и 82,1 % никеля. Извлечение металлов платиновой группы, золота, серебра и кобальта осуществляется попутно главным образом в цикле коллективной флотации.

Комбинированные схемы переработки окисленных никелевых руд

Комбинированные схемы переработки окисленных никелевых руд, включающие сегрегационный обжиг («процесс сегрегации»), используются при переработке «упорных» окисленных низкожелезистых гарниеритовых (с содержанием железа до 10 %) и высокожелезистых латеритовых (с содержанием железа до 45 %) руд. Сущностью его является восстановление никеля до металлических частиц крупностью 40— 120 мкм в процессе обжига измельченной (обычно до -0,3 мм) руды при температуре 900— 1100 °С в течение 1— 2 ч в присутствии хлористого кальция (3—10 % по массе) и твердого углеродсодержащего восстановителя (1—5 % по массе). Извлечение частиц восстановленного до металла никеля в никелевые или ферроникелевые концентраты после охлаждения и измельчения огарка до 50— 100 мкм осуществляется методами магнитной сепарации (поскольку металлический никель ферромагнитен), флотации или их сочетанием. Для комплексной переработки латеритовых руд месторождения «Хомонхоф», содержащих 0,86 % никеля, 46,48 % железа, 0,31 % кобальта и 3,56 % хрома, фирмой «Фудаи Сейтецу» (Япония) предложена технологическая схема (рис. 3.7), позволяющая получать богатый никелевый концентрат (52 % никеля), железосодержащий никелевый концентрат (12,9 % никеля), хромовый и магнетнтовый концентраты, содержащие соответственно более 30 % хрома и 60 % железа.