В электроннолучевых печах плавят вольфрам, молибден, ниобий, тантал, цирконий, уран, высококачественную сталь и другие металлы. Большая открытая поверхность ванны металла, высокая температура и вакуум создают условия лучшие, чем при ДВП, для испарения примесей из металла и удаления растворенных газов.

Электроннолучевые печи различаются по типу электронной пушки (кольцевые, радиальные, аксиальные и магнетронные), а также по назначению: для получения слитков, литья, зонной перекристаллизации, термической обработки.

На рис. 174 показаны схемы плавильных устройств с использованием аксиальной и кольцевой пушек для получения слитков в водоохлаждаемом кристаллизаторе. В плавильных устройствах, показанных на рис. 174, а, б, нагрев производится аксиальными пушками, располагаемыми по вертикальной оси установки и под углом к вертикали соответственно. В последнем случае для большей равномерности плавления и увеличения скорости переплава может применяться несколько пушек, установленных по окружности. Переплавляемый слиток располагается наклонно так, чтобы конец его обогревался электронным лучом и оплавлялся, стекая в ванну кристаллизатора. Пучок электронов одновременно со слитком подогревает и металл в ванне. В качестве загрузки могут быть использованы слитки или спрессованные порошки и скрап (рис. 174, а и в), а также кусковой материал в виде скрапа, гранул, порошка, подаваемые в печь равномерно из бункера (рис. 174, б). Печи с кольцевыми пушками (рис. 174, в) используют в качестве анода металл в кристаллизаторе и переплавляемый слиток. Поток электронов здесь разветвляется на слиток и металл в ванне кристаллизатора. Кольцевой катод находится внутри фокусирующего электрода, что позволяет сконцентрировать пучок электронов на ванне металла и частично предохранить катод от быстрого разрушения брызгами металла.

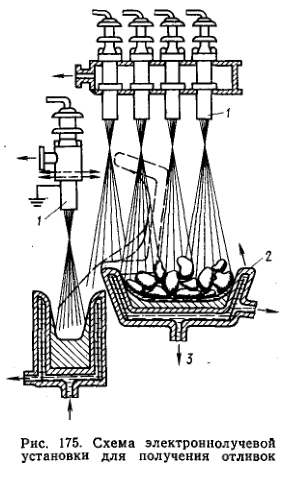

Для получения отливок плавление металла может производиться также в водоохлаждаемом тигле с образованием защитного гарниссажа на стенках (рис. 175). Для нагрева используют преимущественно аксиальные пушки 1. Расплавленный металл выливается наклоном тигля 2. Отдельная пушка ставится для подогрева сливающегося металла. Применяется также выпуск металла через донное отверстие в тигле 3. Специальная пушка прожигает гарниссаж.

Для получения отливок плавление металла может производиться также в водоохлаждаемом тигле с образованием защитного гарниссажа на стенках (рис. 175). Для нагрева используют преимущественно аксиальные пушки 1. Расплавленный металл выливается наклоном тигля 2. Отдельная пушка ставится для подогрева сливающегося металла. Применяется также выпуск металла через донное отверстие в тигле 3. Специальная пушка прожигает гарниссаж.

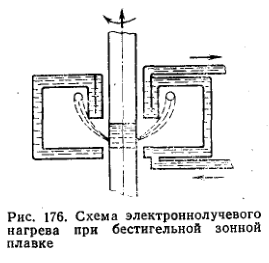

Для получения металлов высокой чистоты широкое распространение находит метод зонной перекристаллизации. Метод основан на том, что вдоль слитка с небольшой скоростью проходит узкая расплавленная зона. Примесь, имеющая большую растворимость в расплаве, концентрируется в зоне и оттесняется к концу слитка. Начало закристаллизовавшегося слитка получается более чистым. Таким свойством обладает большинство примесей. Некоторые примеси, наоборот, имеют большую растворимость в твердом материале. Это приводит к тому, что концентрация примеси к концу слитка убывает. Особенно эффективен процесс зонной перекристаллизации в бестигельном варианте, когда расплавленная зона создается в вертикально расположенном слитке и благодаря силам поверхностного натяжения удерживается от растекания. В этом случае исключено загрязнение от контейнера, в котором плавится металл. Для зонной очистки тугоплавких металлов успешно используется электроннолучевой нагрев (рис. 176) с кольцевыми пушками, в которых нагретое вольфрамовое кольцо создает равномерный поток электронов в сторону металла. Слиток (или пушка) перемещается по вертикали и вращается. Для защиты катода от испаряющихся примесей используются формирующие электроды, позволяющие увеличить срок службы катода. Формирующий электрод (экран) имеет потенциал катода и при водяном охлаждении практически устраняет попадание паров металла на катод.

с кольцевыми пушками, в которых нагретое вольфрамовое кольцо создает равномерный поток электронов в сторону металла. Слиток (или пушка) перемещается по вертикали и вращается. Для защиты катода от испаряющихся примесей используются формирующие электроды, позволяющие увеличить срок службы катода. Формирующий электрод (экран) имеет потенциал катода и при водяном охлаждении практически устраняет попадание паров металла на катод.

Электроннолучевой нагрев нашел широкое применение для распыления металла перед нанесением его на другой материал в виде пленок и тонких слоев в напылительных установках различного типа.

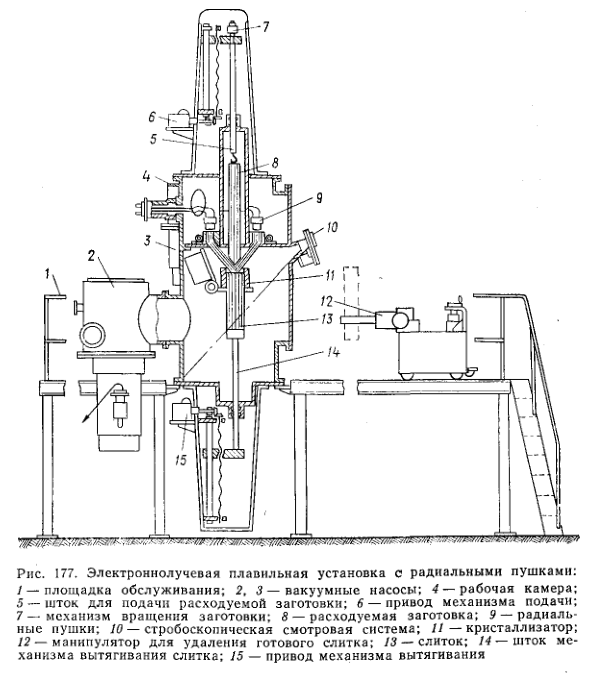

Пример установки с использованием радиальных пушек конструкции Института электросварки показан на рис. 177. Печи изготавливаются для получения слитков диаметром до 380 и длиной до 1200 мм. Мощность 10 радиальных пушек 500 кВт, ускоряющее напряжение 14—17 кВ. Вертикальная заготовка 8 переплавляется при опускании вниз специальным механизмом 6. Готовый слиток вытягивается штоком 14 и разгружается манипулятором 12. Для создания вакуума используются паромасляные диффузионные и бустерные насосы и механический форвакуумный насос. Вместо паромасляных насосов могут быть использованы двухроторные.

Созданы конструкции печей, мощность которых достигает 7,5 МВт при ускоряющем напряжении 30 кВ. На такой печи можно получить слитки диаметром до 2,0 и длиной до 4,0 м (масса до 100 т).

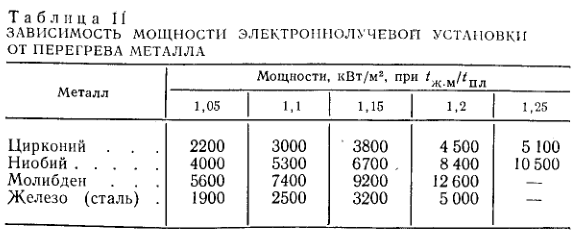

Показатели работы электроннолучевых печей зависят от выбранной температуры перегрева поверхности металла и продолжительности выдержки металла при этой температуре. Перегрев должен быть оптимальным, так как эффективность очистки при слишком высоком перегреве может снизиться. С повышением температуры растут потери тепла излучением с поверхности металла и передача тепла теплопроводностью по слитку и к стенкам кристаллизатора. Изменения подводимой к металлу удельной мощности в зависимости от температуры его перегрева приведены в табл. 11. Из таблицы видно, что потребляемая мощность растет много быстрее, чем отношение температуры жидкого металла к его температуре плавления (tж.м/tпл).

Электрический к. п. д. всей установки (ηэ) определяется значением к. п. д. преобразователя (ηпр), электронной пушки (ηэ.п) и преобразования кинетической энергии ускоренных электронов пучка в тепло (ηп) : ηэ= ηпрηэ.пηп

Обычно ηпр достаточно велико и составляет 0,85—0,95; ηэ.п для аксиальной пушки большой мощности 0,96—0,98; ηп зависит от потерь на рентгеновское излучение (около 0,1%), ионизацию паров металла (3—5%), на вторичный и отраженный поток электронов, зависящий от заряда атомного ядра (порядкового номера) элемента Z. Для титана (Z=22) ηп=0,92, а для урана (Z=92) ηп=0,76. Электрический к. п. д. всей установки колеблется от 0,6 до 0,8.

Малое значение теплового к. п. д. установок электроннолучевого нагрева приводит к тому, что удельный расход электроэнергии при плавке металлов высок и составляет для молибдена 8—15, ниобия 7—10, тантала 6—30, циркония 2—4, вольфрама 20—40 кВт-ч/кг.

Совершенствование технологии плавки и конструкции электроннолучевых печей должно привести к уменьшению удельного расхода электроэнергии.