Исходным сырьем для получения тальковых концентратов являются тальковые породы (например, талькомагнезитовый камень), содержащие серпентин, хлорит, магнезит, доломит и 45—75 % талька Mg5(OH)2[Si4O10].

В России разрабатываются месторождения талька в Иркутской (Онотское), Челябинской (Сыростайское), Свердловской (Шабровское) областях и других регионах.

Качество получаемых концентратов определяется чистотой, оцениваемой содержанием нерастворимого остатка, белизной, крупностью и содержанием железа, придающего тальку желтоватый цвет.

В зависимости от качества тальковые концентраты используют как наполнитель при производстве бумаги, резины или электроизоляционных материалов.

Необходимая крупность измельчения при обогащении составляет около 0,15 мм. Технологические показатели несколько улучшаются при стадиальном обогащении. Основными методами обогащения являются флотация и магнитная сепарация. Иногда используется также концентрация на столах.

В качестве собирателя при флотации используют обычно керосин (до 200 г/т), пенообразователя — сосновое масло (до 100 г/т). Наиболее гидрофобные образцы чешуйчатого талька могут флотироваться одним пенообразователем в кислой среде, создаваемой серной кислотой. Волокнистые модификации талька и плотные разновидности требуют обязательного применения собирателя. Трудно флотируется так называемый окисленный тальк, поверхность которого загрязнена оксидами железа. Применение небольших количеств серной кислоты для снижения pH пульпы до 6—6,5 улучшает селективность флотации талька.

Схемы флотации состоят из операций основной, контрольной флотации и двух-трех перечисток концентрата, обеспечивая содержание в нем 88—89 % нерастворимого остатка при извлечении 82—83 % талька. Хвосты тальковой флотации могут послужить сырьем для получения из них путем жирно-кислотной флотации кондиционных магнезитовых концентратов.

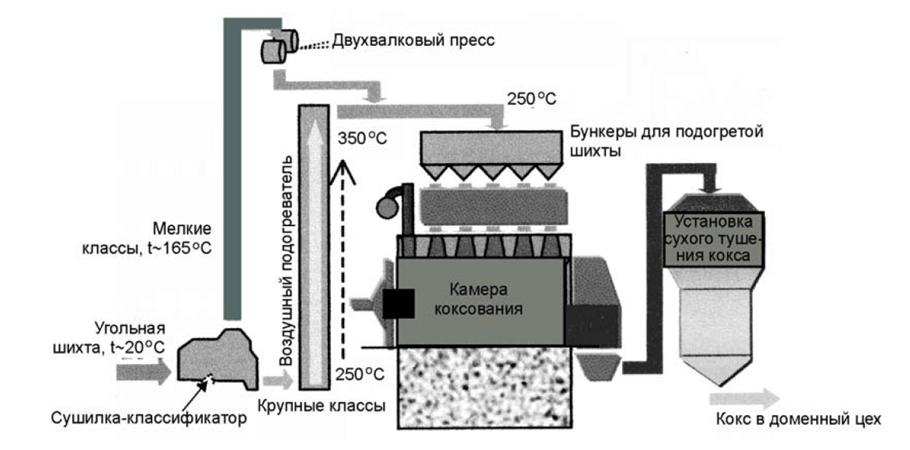

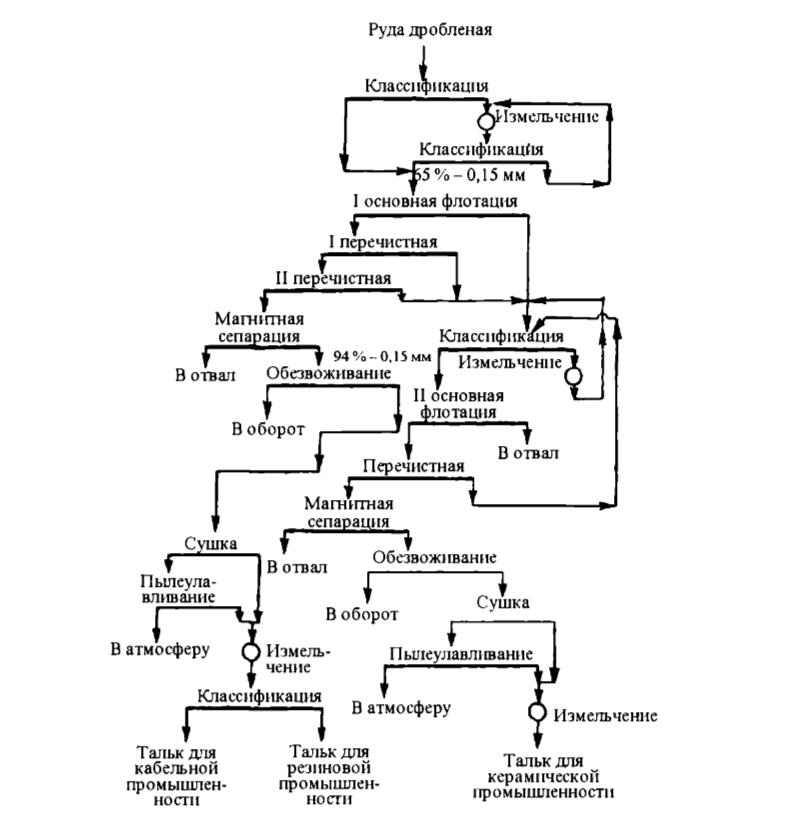

В качестве примера на рис. 9.9 приведена технологическая схема Шабровской флотационной фабрики. Она включает измельчение руды до класса -0,15 мм, основную флотацию и две перечистки концентрата.

Рис. 9.9. Технологическая схема обогащения на Шабровской фабрике

Рис. 9.9. Технологическая схема обогащения на Шабровской фабрике

Хвосты основной флотации и перечисток после доизмельчения в шаровой мельнице до крупности 94 % класса -0,15 мм подвергают второй основной флотации для доизвлечения талька. Флотационные концентраты подвергают доводке на магнитных сепараторах с ворсистой лентой. При этом содержание оксидов железа, растворимых в HCl, в пересчете на Fe2O3 снижается до 0,4—0,7 %. Тальк после обезвоживания в центрифугах периодического действия и сушки до 1 % влаги измельчается в роликомаятниковых мельницах. Крупность готовой продукции: 2 % класса -90 мкм для резинового сорта и 2 % класса -150 мкм для керамического сорта.

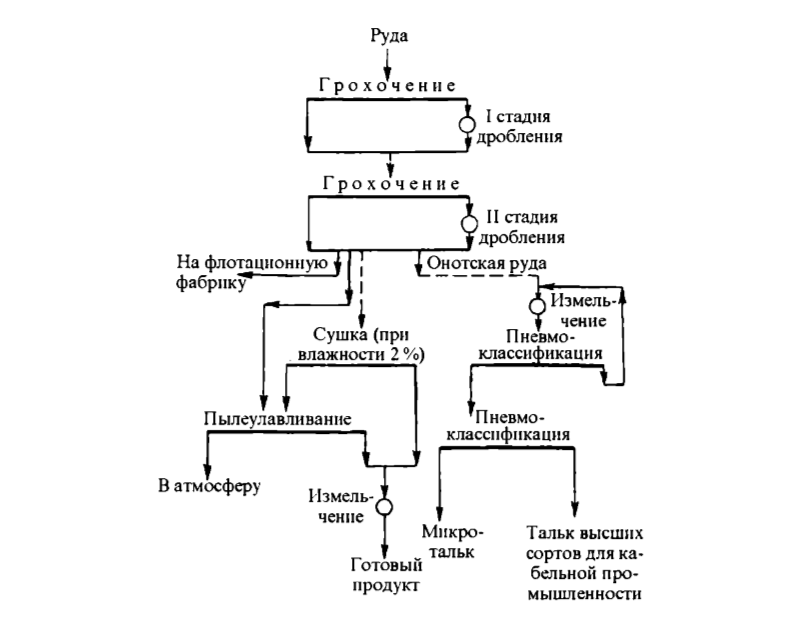

Рис. 9.10. Технологическая схема производства микроталька

Рис. 9.10. Технологическая схема производства микроталька

Для производства микроталька из руды Онотского месторождения руда дробится, измельчается в роликомаятниковой мельнице, осаждается в циклоне и классифицируется на пневмоклассификаторах на тальк марки ТКВ и микротальк с содержанием частиц размером -5 мкм не менее 40 % (-10 мкм не менее 70 %) (рис. 9.10).