1. Характеристики сухой набивной футеровочной массы 4. Процесс укладки сухой набивной массы ЕКАSIТ для индукционных печей 5. Изготовление воротника и носка индукционной печи 6. Масса для футеровки индукционных печей “CAPZAX D11” 7. Масса для ремонта футеровок индукционных печей “CAPZAX D11” 8. Сушка и спекание тигля

Футеровка индукционных печей для главки стали поставляется готовой к использованию.

- Производитель: “EKW”.

- Температура: 1800 град.

- Размер зерна: 0—4 мм

- Тип связующего: керамика

- Расход: 2,9 кг/дм3.

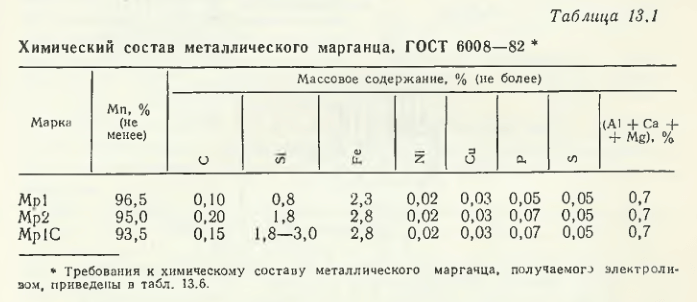

Химический состав, %

- SiO2 0,3

- Al2O3 85

- MgO 12

- TiO2 0,5

- Fe2O3 0,2

- Na2O 0,2

- K2O 0,1

Упаковка

Бумажные мешки весом примерно 25 кг, на поддонах, укрыты усаживаемой полиэтиленовой пленкой. Срок хранения: 9 месяцев.

Процесс укладки сухой набивной массы ЕКАSIТ для индукционных печей

Характеристика

ЕКАSIТ— смесь на основе корунда с керамическим связующим, спекающаяся при высокой температуре. Смесь поставляется готовой к использованию.

Область применения

ЕКАSIТ используется как футеровка в плавильных индукционных печах и миксерах для чугуна и стали.

Поставка и хранение

ЕКАSIТ поставляется готовым к использованию в бумажных мешках весом 25 кг на поддонах, обмотанных пластиком. Смесь должна храниться в нераскрытых мешках и нельзя допускать попадания влаги и замерзания. При соблюдении данных условий в течение минимум 6 месяцев она готова к употреблению без дополнительной проверки качества. Если смесь хранится более длительный период, должна быть проверена влажность, при необходимости перед использованием произвести дополнительную сушку.

Набивка

Очистите печь и проверьте целостность и гладкость закрывающего индуктор материала, при необходимости произведите ремонт. Перед началом набивки убедитесь, что материал, закрывающий индуктор сухой.

Установите термоизоляцию. Заметьте, что изоляция не должна быть приклеена прямо к покрытию индуктора и обратите внимание, чтобы изоляция была натянута и не имела помятостей.

Процесс футеровки должен выполняться тщательно и постоянно контролироваться. Обратите внимание, чтобы части упаковочного материала не попали в печь. Также важно при засыпке смеси с большой высоты, использовать трубу или лоток, с тем, чтобы избежать слишком большой сегрегации (неоднородности гран состава). Используйте рыхлитель (трамбовку в виде вилки), чтобы набить смесь как можно плотнее и избежать нес плотностей (воздушных мешков).

При ручной набивке днища одновременно засыпаемый слой не должен превышать 80—100 мм. Послойное заполнение выполняется до достижения нужной толщины днища. Для окончательного уплотнения используйте подпрессовку с достаточным давлением.

При использовании виброуплотнения днище должно быть заполнено за один раз. Удалите воздух руками, затем разгладьте днище и убедитесь, что оно выравнено. Затем используйте вибратор в течение 4—8 мин — в зависимости от размера печи.

Не используйте вибратор больше, чем необходимо. Это увеличивает риск сегрегации.

Проверьте, что слой смеси плоский. Затем установите шаблон по центру.

Используйте шток для уплотнения смеси, не закрытой шаблоном.

Первый слой не должен быть больше 40-60 мм — при набивке вручную. Убедитесь, что смесь уплотнена и отсутствуют несплошности в виде воздушных мешков. Внимание! Уделите особое внимание связи между днищем и стенками.

При использовании вибратора каждый слой может составлять 100-150 мм. После уплотнения каждого слоя воздушные мешки следует удалять с помощью штыря в виде вилки. Когда весь объем печи будет заполнен, провибрируйте дополнительно в течении 3-8 мин, в зависимости от размера печи.

Набивка должна заканчиваться на расстоянии 20—30 мм от верха печи, чтобы дать возможность реализоваться температурному расширению.

Спекание

Для получения максимальной стойкости футеровки особое внимание должно быть уделено процессу спекания.

Шаблон должен быть изготовлен из металла с толщиной не менее 5 мм, чтобы гарантировать интенсивное спекание.

Разместите первоначальный блок металла и заполните кусками шихты объем шаблона таким образом, чтобы достичь равномерной теплопередачи. Старайтесь организовать воздушные полости между начальным блоком, кусками шихты и шаблоном таким образом, чтобы избежать приваривания материалов.

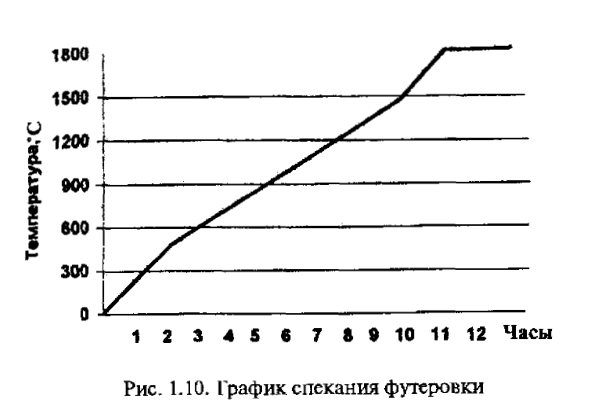

В течение расплавления для спекания возможно использовать сталь (не легированную) с высоким содержанием углерода, залитую из ковша. Это защитит поверхность футеровки, которая еще недостаточно прочная, от ударного воздействия. Для первой плавки следует избегать шлаков на базе График спекания показан на рис. 1.10.

Нагрев холодного металла должен осуществляться непрерывно. Это особенно важно в течение первых 2 ч. Возможно, необходима ручная регулировка (включение и выключение), с тем чтобы добиться достаточно медленного нагрева.

Температура поднимается до тех пор, пока блок и шихта не начнут становиться мягкими и опускаться вниз. При этом в печь добавляется шихта. Добавленный металл должно быть как можно чище, чтобы избежать шлак в первой плавке.

Когда температура достигнет приблизительно 1650 °С и печь заполнится расплавленным металлом, следует поднять температуру еще на 50-60 °С. До нормальной рабочей температуры и выдержать при этом около 2 ч, пока спекание не завершится. После этого следует произвести охлаждение до температуры выпуска из печи и заливки.

После выпуска металла из печи, следует выдержать в течение 3-4 мин., с тем, чтобы футеровка немного охладилась. После этого рекомендуется загружать печь мелко нарезанной шихтой, чтобы не повредить футеровку. Опыт показывает, что это увеличивает стойкость до 20 %.

Если печь находится в регулярном использовании, рекомендуется сохранять температуру около 600 °C. С внешним теплом (горелки с термоизоляцией) для предотвращения термоудара — резких перепадов температуры.

Если необходим длительный период между плавками (выходные и т. д.) и печь охладилась, то нагрев следует осуществлять как можно медленнее. При этом возникающие трещины будут залечиваться сами. Лучше продлить нагрев на 1—2 ч в первый день после простоя, чем разрушить футеровку.

Изготовление воротника и носка индукционной печи

Для изготовления верхней части индукционной печи — воротника и носка применяется масса “Almacap”.

Масса для футеровки индукционных печей “CAPZAX D11”

Almacap

Almacap представляет собой химически связанную, готовую к применению жаропрочную массу и используется для футерования верхней части индукционных печей при плавке сталей.

Состав. %:

- Al2O3 77,0-82,0

- SiO2 10,0-15,0

- Fe2O3 0,8-01,5

- TiO2 3,2-3,8

- K2O/Na2O 0,2-0,4

Влажность: 6,0-8,0 % (для получения указанной влажности добавляется 1,5—1,75 л воды на один мешок сухой массы).

Максимальная рабочая температура: 1700 °С.

Срок хранения: 3-6 месяцев при условии, что масса хранится в прохладном месте.

Упаковка: 25 кг бумажный мешок, 30 кг емкость (пластичная масса)

Изготовитель: Capital Refractories Ltd, Англия.

Набивка:

Верхний слой футеровки печи взрыхляется. Пластичный Almacap кусками вдавливается в футеровку для того, чтобы обеспечить сцепление между материалами. Выкладывается воротник и носок печи. Almacap уплотняется трамбованием. В готовом воротнике сделать проколы на небольшую глубину для облегчения удаления влаги при спекании (рис. 1.10).

Масса для ремонта футеровок индукционных печей “CAPZAX D11”

Caprах D11

Caprax D11 представляет собой химически связанную, готовую к применению, пластичную, жаропрочную массу, которая используется для ремонта изношенных и поврежденных футеровок индукционных печей при плавке чугунов, сталей, легких и цветных металлов.

Состав, %:

- Al2O3 93,0-96,0

- SiO2 1,5-2,5

- Fe2O3 остаток

- P2O5 3,4-3,7

Влажность: 10,0—11,0 % (для получения указанной влажности добавляется 2,25—2,5 л воды на один мешок сухой массы)

Максимальная рабочая температура: 1800 °С

Срок хранения: 3—6 месяцев при условии, что масса хранится в прохладном месте

Упаковка: 25 кг бумажный мешок

Изготовитель: Capital Refractories Ltd, Англия

Сушка и спекание тигля

Операции сушки и спекания тигля должно быть уделено серьезное внимание, так как в условиях высокочастотной индукционной печи усиленному износу футеровки способствует перемешивание металла под влиянием электромагнитных сил. После набивки тигель подвергается просушке лампой (150-200 Вт), далее закладывается чистая углеродистая шихта и печь включается на минимальный ток.

Подача энергии увеличивается очень медленно и постепенно. Основное внимание должно быть проявлено к началу выделения влаги на витках индуктора. Количество подаваемой энергии в этот момент нельзя увеличивать до полного прекращения выделения влаги, которую периодически сдувать с витков сжатым воздухом. Когда выделение влаги почти прекратится, можно постепенно увеличивать подачу электроэнергии.

Для лучшей заварки футеровки тигля первые две плавки рекомендуется выпускать на простую низколегированную сталь. Чтобы проварилась большая высота тигля, вес завалки увеличивается на 10—15 %.

Во время ведения первой плавки необходимо наблюдать за температурой отходящей воды, которая регулируется и должна быть не ниже 50—60 °С.

После выпуска плавки печь очищается от остатков шлака и металла, а затем в тигель загружается шихта. В случае остановки после плавки печь закрывается асбестом и крышкой, и количество воды сбавляется.

Термическая стойкость кислого тигля выше, чем основного.