2. Механическое измельчение

Композитными называют порошки сложного состава, каждая частица которых состоит из макрообъемов нескольких компонентов, отличающихся по химическому составу.

Применяются композитные порошки в основном для нанесения покрытий (напыления) на поверхность какого-либо материала, чаще всего металла, после чего покрытая этим порошком поверхность приобретает свойства, присущие материалу композита.

В общем объеме применения порошков для напыления доля композиционных порошков составляет 20-25 % и непрерывно растет. Композиционные порошки должны удовлетворять следующим критериям:

- представлять собой сочетание двух и более веществ с четкой границей раздела между ними;

- объединять свойства компонентов;

- иметь хорошую текучесть (для обеспечения стабильной и регулируемой подачи частиц в зону напыления);

- высокую плотность (для обеспечения качественного соединения с основным материалом);

- хорошую теплопроводность;

- стабильный химический состав.

Способы получения композитных порошков делятся на две группы: непосредственное получение (первичные способы) и модифицирование имеющихся порошков (вторичные способы).

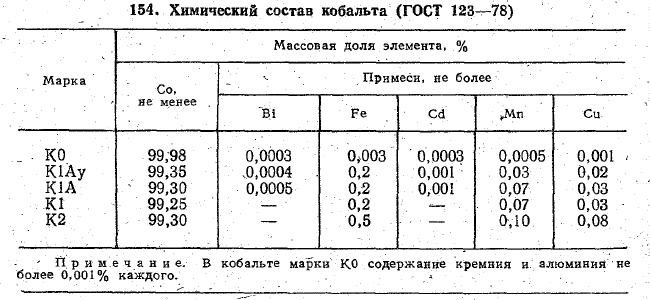

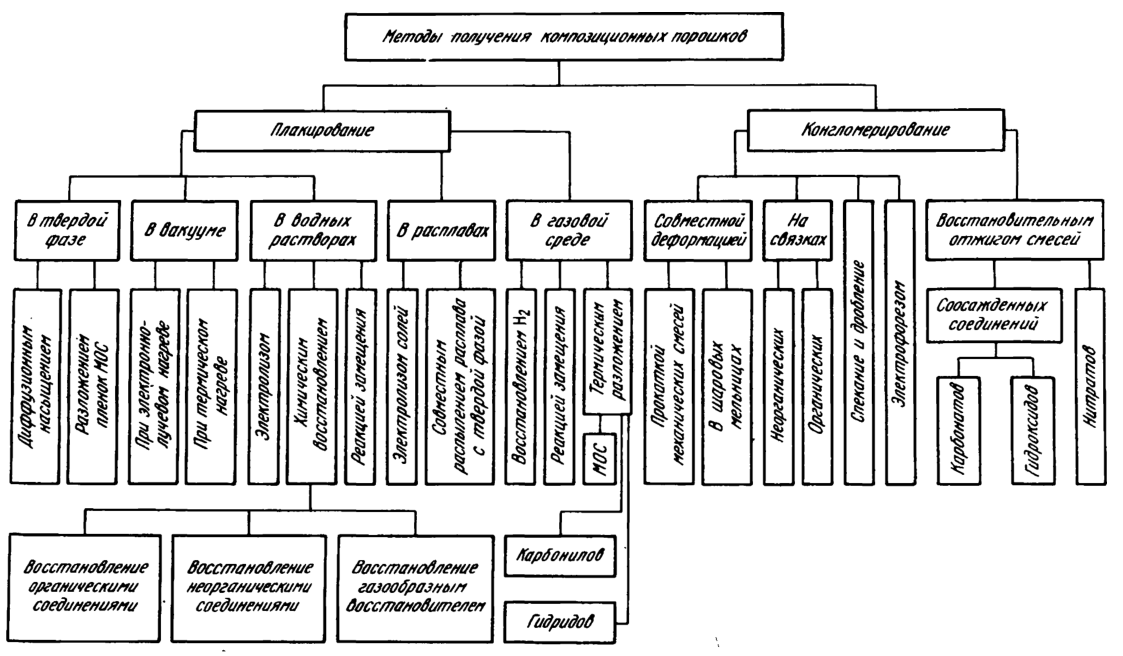

Рмс. 2.62. Классификация методов получения композиционных порошков

Рмс. 2.62. Классификация методов получения композиционных порошков

Первая группа способов обеспечивает формирование частиц порошка непосредственно в ходе процесса: механическое измельчение, твердофазное восстановление оксидов, металлотермическое восстановление, синтез, в т.ч. метод СВС, и другие методы. Ко второй группе относятся: плакирование и конгломерирование.

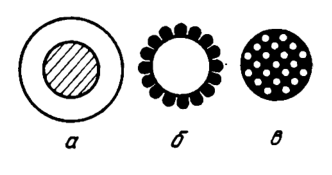

Рис. 2.60. Типы строения частиц композиционных порошков:

Рис. 2.60. Типы строения частиц композиционных порошков:

а — плакированных; в — конгломерированных

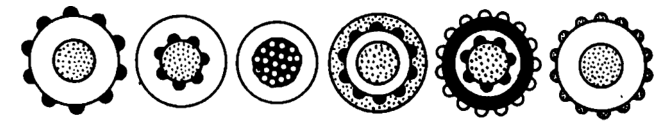

Плакированная частица представляет собой ядро, покрытое другим материалом (рис.2.60): частица конгломерата сформирована из множества чрстиц разнородного материала, причем между дисперсностью компонентов такого порошка может существовать большая разница (гетеродисперсные конгломераты) или же не существовать вовсе (гомодисперсные конгломераты). Комбинации этих двух вариантов позволяют получать ряд структур смешанного типа (рис.2.61).

Рис. 2.61. Смешанные структуры композиционных порошков

Рис. 2.61. Смешанные структуры композиционных порошков

Распыление

Метод распыления позволяет получать порошки практически любых металлов и сплавов с температурой плавления до 1700 °С, обеспечивая гомогенность состава и округлую форму частиц.

Распыление осуществляют газом или воздухом, реже – водой высокого давления. Практически во всех случаях распыление ведется в воду или другую жидкую среду. Размер частиц должен находиться в пределах 50-150 мкм.

Механическое измельчение

Этот способ применяют для хрупких материалов – отходов металлургической промышленности, а также губчатых металлов, полученных электролизом или восстановлением.

Измельчение производится в размольных агрегатах (барабанах, мельницах, дробилках и др.). При измельчении частицы получаются либо осколочной, либо угловатой формы. Недостаток этого метода – относительно малая текучесть порошка, а также возможное загрязнение порошка материалами мелющих тел, футеровки и др.

Автоклавный метод

Осаждение порошков производят из растворов при давлении водорода 2-5 МПа и температуре 420-460 К. Порошки металлов, полученные этим методом, отличаются высокой активностью, дисперсны. В качестве сырья используют отходы производства, а также продукты переработки рудных концентратов. Автоклавный метод применяют для получения порошков кобальта, никеля.

Карбонильный метод

Метод основан на термической диссоциации карбонилов металлов при температуре 500-650 К в специальных реакторах. Исходным сырьем являются отходы металлургического производства (лом, металлизированные полупродукты, окалина). Частицы порошка имеют, как правило, сферическую форму. Карбонильным методом получают композиции порошков на основе вольфрама, кобальта, молибдена, никеля. Порошки подвергаются низкотемпературному отжигу в водороде для удаления кислорода и углерода. Порошки, полученные карбонил-процессом, отличаются высокой химической активностью и чистотой.

Плакирование порошков

Плакирование – это осаждение слоя покрытия на поверхности частиц дисперсного материала с использованием химических и физических процессов.

Процесс плакирования осуществляется следующими способами:

- диффузионным насыщением из твердой фазы (например, борирование частиц порошка MoS2);

- совместным распылением расплава со взвешенной твердой фазой (например, карбид вольфрама в расплаве Ni-Cr-B-Si-сплава);

- автоклавным восстановлением из растворов солей водородом (например, осаждением Ni на Al, Co, WC);

- химическим способом, используя реакцию замещения (например, осаждение Ni на Al);

- химическим восстановлением из растворов солей гипофосфитом, или гидразином (например, осаждение Ni, Cu, Co на частицы металлов и неметаллов);

- электролизом (например, осаждение Ni, Cu и других металлов на поверхность металлических и металлизированных частиц);

- термическим разложением карбонилов (например, осаждение Ni на Al, WC, Al2O3, графит, BN и др.);

- в вакууме, испарением при термическом или электронно-лучевом нагреве (например, осаждение Al на ZrO2).

Конгломерирование

Образование конгломератов из двух, чаще из многих,частиц также является способом получения композитных порошков.

При конгломерировании порошков связи между частичками различных компонентов формируются на основе использования физических и физико-механических процессов.

Конгломераты частиц могут быть образованы следующими методами:

- с использованием органических и неорганических смазок (например Al с Ni, Al с NiCr, Al2O3; TiO2 и др.);

- спеканием механических смесей с последующим измельчением;

- совместной деформацией (например, прокаткой механических смесей с последующим измельчением).

Конгломерирование дисперсных материалов приобретает преимущественное развитие, поскольку возможно создавать композиции на основе комбинаций практически любых элементов.

Технологические варианты этого метода отличаются простотой и экономичностью.

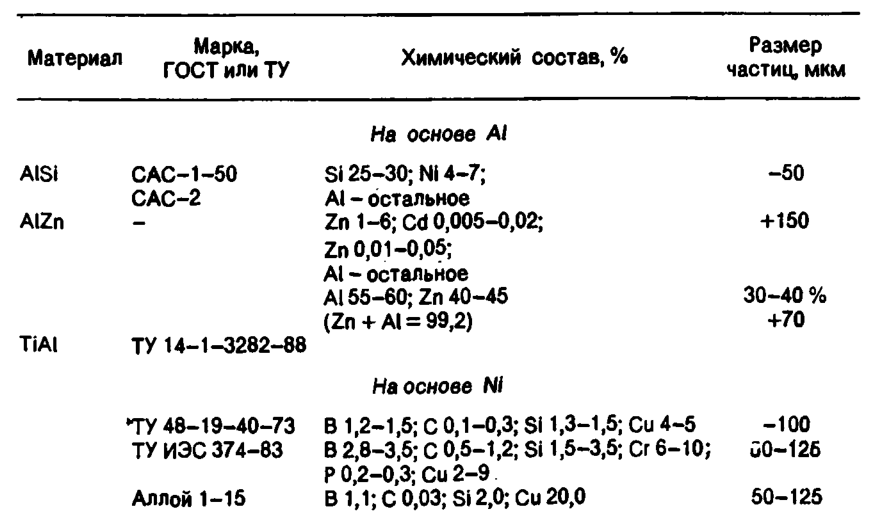

Таблица 2.29. Композиционные порошки для напыления

Таблица 2.29. Композиционные порошки для напыления

В табл.2.29 приведены наиболее употребляемые композитные порошки на основе Ni и Al, используемые для напыления.