Успешное проведение очередной плавки в значительной степени зависит от быстрого и вместе с тем качественного проведения заправки футеровки печи и завалки шихты. В этом случае тепло, аккумулированное футеровкой печи, используется рационально на нагрев шихты, что способствует сокращению периода плавления.

Подготовку предстоящей плавки осуществляют в период проведения очередной плавки до ее выпуска в сталеразливочный ковш. Эта работа включает:

- расчет шихты на конкретную марку стали;

- точное взвешивание составляющих шихты;

- загрузку их в корзину или мульды;

- проверку наличия и исправности инструмента и машин для очистки и заправки футеровки печи;

- доставку огнеупорных заправочных материалов;

- дозировку необходимых ферросплавов и раскислителей;

- обеспечение графитизированнными электродами и ниппелями для их свинчивания и некоторые другие операции.

Составление перечня подлежащих завалке материалов с указанием их весовых количеств, определяемых в зависимости от марки выплавляемой стали, называют шихтовкой плавки. Ее получают расчетным путем с учетом состава шихтовых материалов и особенностей технологической инструкции.

Сталь в дуговых печах выплавляют на свежей шихте с окислением примесей железной рудой (агломератом) или кислородом, переплавом легированных отходов без окисления и переплавом с окислением металла кислородом. Для плавок на свежей шихте с окислением примесей железной рудой (агломератом) или газообразным кислородом («с кипом») содержание углерода в шихте должно быть таким, чтобы обеспечивалось интенсивное кипение ванны при соответствующем расходе железной руды (агломерата) или кислорода и созданы условия для удаления из металла фосфора, кислорода и серы. Содержание кремния в металле после полного расплавления не должно превышать 0,3%. При более высокой его концентрации кипение задерживается и продолжительность плавки возрастает. Содержание фосфора в шихте не должно превышать 0,06%, содержание хрома в металле перед окислением должно быть минимальным.

При проведении плавок переплавом без окисления учитывают, что угар легирующих элементов (кремний, марганец, хром, алюминий, титан и др.) в процессе расплавления шихты не одинаков. Присадка в шихту мягкого железа (10—30% от общей массы) позволяет по расплавлении шихты иметь содержание углерода в металле на 0,05-0,10% ниже нижнего предела его содержания для данной марки стали. Концентрация фосфора в жидком металле не должна превышать 0,020-0,025%.

При переплаве легированных отходов с применением кислорода расчетное содержание хрома в шихте не должно превышать 13%, иначе ухудшаются условия обезуглероживания металла. Для развития окислительных реакций с выделением тепла и ускорения плавления твердой садки содержание кремния в металле перед продувкой кислорода поддерживают в пределах 0,70-1,10%.

Для снижения угара хрома, марганца, вольфрама, ванадия и других элементов повышают содержание углерода в шихте (путем использования высокоуглеродистого феррохрома), не применяют мягкое железо, и после проведения окисления ванны кислородом обрабатывают шлак раскислителями.

Содержание фосфора в высоколегированной стали не должно превышать 0,030%. Необходимым условием для составления шихтовки является знание химического состава составляющих шихты, а также норм расхода материалов (легированные отходы, ферросплавы, мягкое железо, чугун, лом и пр.).

Важнейшей операцией подготовки шихты к плавке является точное взвешивание составляющих ее компонентов. Неточное взвешивание шихтовых материалов – одна из основных причин непопадания плавки в требуемый для марки химический анализ.

Применение в шихте смешанных отходов является грубым нарушением технологической инструкции, так как может привести к браку по химическому анализу.

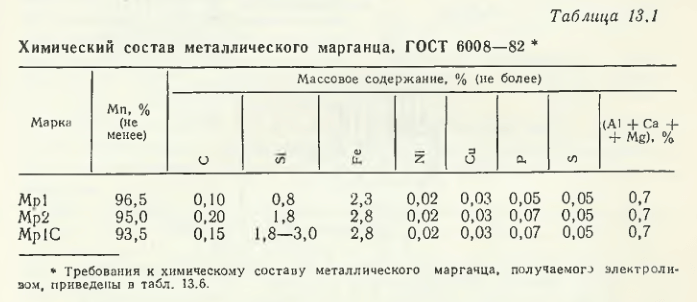

Все поступающие в электросталеплавильный цех ферросплавы должны подвергаться входному контролю на соответствие их качества и химического состава ГОСТу и ТУ (техническим условиям). При расчете шихтовки учитывают угар элементов за период расплавления. Практически для элементов он составляет, %: Мn ≤ 30, Si ≤ 70, Сг ≤ 15, W≤ 7, V ≤ 20, Мо ≤ 5.

Требуется закончить подготовку шихты, ферросплавов, заправочных огнеупорных материалов и необходимого инструмента не позднее, чем за 1 ч до выпуска предыдущей плавки.

После выпуска плавки печь устанавливают в нормальное положение и через рабочее окно тщательно осматривают футеровку подины, откосов и стен. При хорошо разделанном выпускном отверстии и нормальном состоянии сливного откоса металл и шлак выходят из печи полностью без остатка, поэтому очистка футеровки от остатков шлака и металла, особенно на крупных печах, не требуется.

При выпуске металла без шлака последний отсекают или быстрым наклоном печи в сторону желоба, или сливом металла через отверстие «чайникового типа», или с помощью шиберного затвора, встроенного в сливной желоб ( эркерный желоб), или в сливное отверстие днища (донный выпуск).

Оставшиеся на подине шлак и часть металла («болото») облегчают нагрев металлошихты новой плавки и способствуют сокращению продолжительности расплавления садки. После проведения серии плавок металл и шлак из печи выпускают в сталеразливочный ковш полностью и футеровку подины и откосов тщательно заправляют огнеупорными материалами.

Заправка футеровки печи является одной из важнейших операций, определяющей нормальный ход технологического процесса выплавки стали.

В процессе плавки нагретый до высокой температуры металл и жидкоподвижные химически активные шлаки разрушают футеровку печи. Особенно сильно изнашиваются откосы печи (на уровне шлака) под действием шлаков с высоким содержанием кремнезема.

Завалка тяжеловесных кусков из бадьи с большой высоты без защитных нижних слоев мелкой шихты ведет к повреждению подины и образованию на ней неровностей, ям и трещин. Неправильное распределение шихты в плавильном пространстве сопровождается быстрым проходом электродов до подины и перегревом малых количеств металла до температуры, превышающей огнеупорность магнезита.

Остатки шлака и металла из образующихся на подине ям удаляют гребками или выдувают кислородом.

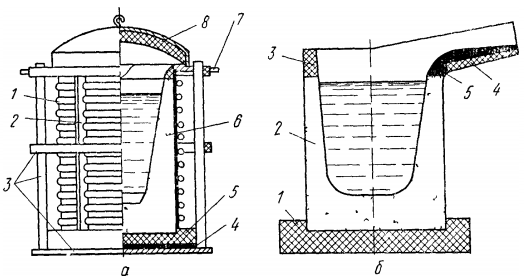

Заправку подины и откосов проводят мелким магнезитом (>90% Мg0) или смесью магнезита с доломитом при неостывшей футеровке печи. При этом используют заправочные машины, забрасывающие материал на поврежденные участки футеровки сжатым воздухом, ленточным транспортером или вращающимся диском. Механизированные установки позволяют изменять траекторию и скорость подачи материалов, а также угол их заброса по вертикали и горизонтали.

Как правило, при заправке используют сухой магнезитовый порошок. При значительном повреждении футеровки применяют порошок, смоченный жидким стеклом или пеком. На некоторых предприятиях подину и откосы печей, выплавляющих высокохромистые стали, заправляют смесью порошка магнезита, доломита и хромовой руды в соотношении 2:1:1.

Для заброски порошков и увлажненных огнеупорных масс на футеровку передней стенки печи, откосов и на другие участки успешно применяют машину ленточного типа. Машина состоит из бункеров, ведущих катков, затвора, двигателя, редуктора и бесконечной ленты. Ее технические характеристики:

- размер ленты — ширина 225 мм, длина 3000 ± (30- 45) мм;

- скорость движения 9—15 м/с;

- мощность мотора привода ленты 6 кВт;

- угол направления материала при сходе с ленты 9—30°;

- общая масса машины 4 т.

Машину, заполненную предварительно магнезитом, подают и устанавливают краном против рабочего окна и приступают к заправке футеровки. После заправки печь загружают шихтой сверху из бадей с гибкими секторами или бадей грейферного типа. Ручной и мульдо вый способы загрузки дуговых печей металлошихтой весьма трудоемки и практически не используются.

Быстрого расплавления загруженной в печь шихты достигают при рациональном соотношении лома по габаритности и достаточно плотном размещении его в рабочем пространстве. Обычно для печей большой емкости используют 15% мелкого, 40% крупного и 45% среднего лома.

Шихту в печь или в бадью загружают в следующем порядке. На подину заваливают мелочь для защиты ее от ударов крупных кусков. На нее присаживают карбюризатор (при необходимости), затем под электроды – крупную шихту; ближе к откосам и на крупный лом загружают лом средней крупности и на самый верх — вторую половину мелочи и чугун.

Никель, феррохром, ферромолибден и другие легирующие для уменьшения угара не размещают под электродами (в центре печи). Плотная укладка металлошихты обеспечивает лучший теплообмен между кусками в зоне плавления, более стабильное горение дуг и равномерное оседание нерасплавленной шихты, без обвалов и поломок электродов. Для совмещения плавления шихты с окислением примесей в завалку присаживают железную руду (агломерат) и известь по 10-15 кг/т.

При загрузке бадьей всю шихту в печи разместить не удается, поэтому ее заваливают, как правило, в два приема. После частичного проплавления первой порции шихту загружают из второй бадьи. В этом случае руду и известь присаживают в печь перед подвалкой.

При мульдовой загрузке куски шихты не должны препятствовать продвижению мульды через рабочее окно. Куски шихты в печи при бадьевой загрузке не должны препятствовать закрытию свода.

В целях сокращения периода загрузки печи сверху и уменьшения тепловых потерь бадью с шихтой подают краном к агрегату до открытия свода. По окончании завалки шихты, перед включением тока проверяют состояние электродов и перепускают их, поднимая электрододержатели в верхнее положение при неподвижных электродах, опирающихся на шихту. При необходимости электроды наращивают с помощью крана и специального приспособления на печи или на станке для свертывания электродов.

Перед включением печь осматривают и проверяют:

- температуру отходящей воды;

- плотность зажатия электродов в электрододержателях;

- работоспособность газоотводящего тракта;

- состояние электродных уплотнителей;

- отсутствие на своде и токоподводах посторонних предметов;

- работу отдельных механизмов и контрольно-измерительных приборов.