1. Общие положения, особенности техногенного изменения недр 2. Основные горнотехнические понятия 3. Периоды открытых горных работ 4. Технологические процессы открытых горных работ 4.1. Буровзрывные работы (подготовка горных пород к выемке) 4.2. Выемочно-погрузочные работы 4.5. Восстановление и использование нарушенных открытыми горными работами территорий 5. Системы открытых разработок месторождений

Открытая разработка ведется непосредственно с земной поверхности. Поэтому применялась она еще в древнейшее время, когда извлекались только те полезные ископаемые, которые залегали наиболее близко к земной поверхности. По мере увеличения глубины работ открытый способ становился невыгодным, т. к. удаление увеличивающегося объема пустых пород по-средством мускульного труда было слишком трудоемким и дорогим. Поэтому открытый способ разработки на длительное время был в основном вытеснен подземным, при котором не требовалась выемка пустых пород. Лишь с конца XIX в. в связи с внедрением горных машин открытые работы начали получать широкое распространение. С этого времени, а особенно в 30–50 г. XX в. применение открытого способа разработки непрерывно расширялось во всем мире.

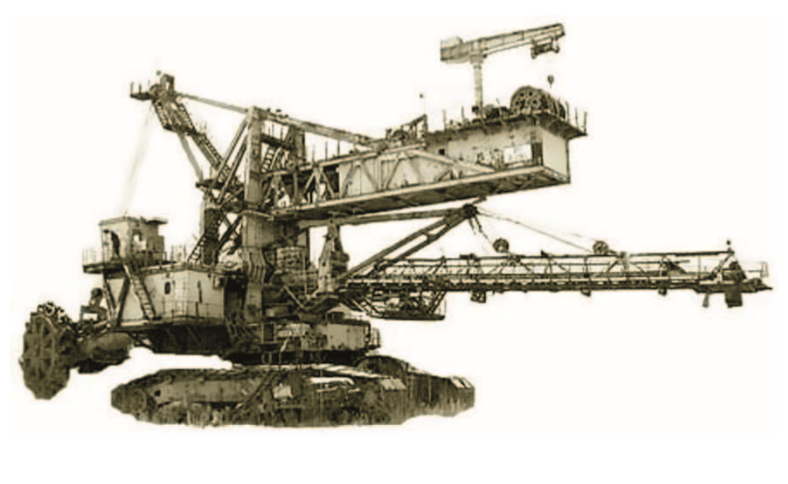

В России наиболее старыми являются Уральские железорудные карьеры. Горные работы в них ведутся с XVIII в. — на Гороблагодатском карьере с 1735 г., на Высокогорном — с 1781 г. Однако техническая оснащенность карьеров была низкой — преобладали ручная погрузка и конная откатка грузов. Горное машиностроение было развито слабо. Путиловский завод, единственный в России изготовлявший экскаваторы, выпустил их всего 25 штук. Они были громоздкие, малопроизводительные, с паровым приводом и на железнодорожном ходу.

Значительное развитие открытых горных работ началось в период первых советских пятилеток. Были введены в действие такие крупные карьеры, как Магнитогорский железорудный (1930), Коунрадский меднорудный (1936), Краснобродский и Бачатский угольные разрезы (1948–1950) и др.

Наиболее быстрое развитие открытых горных работ началось в послевоенный период, чему способствовал выпуск современного карьерного горнотранспортного оборудования. В период 1947–1950 гг. на карьеры стали поступать экскаваторы СЭ-3, драглайны ЭШ-4/40, ЭШ-6/60, ЭШ-14/65, большегрузные автосамосвалы и думпкары и другая техника, что способствовало значительному улучшению технико-экономических показателей открытого способа добычи. Для разработки скальных пород в дальнейшем были созданы новые буровые станки шарошечного и огневого бурения, карьерные экскаваторы (мехлопаты) с ковшом вместимостью до 20 м3, думпкары грузоподъемностью 180 т, автосамосвалы грузоподъемностью 110–180 т, а также целая серия вспомогательного оборудования.

С внедрением новой техники совершенствовались технология ведения горных работ и параметры карьеров. Сейчас проектируются карьеры глубиной до 700 м. Высота уступа увеличилась с 7 до 40 м. Широкое применение получили бестранспортные и транспортно-отвальные технологические схемы, повысилась интенсивность отработки (углубка карьеров достигает 15–20 м/год), возросла производственная мощность карьеров.

В настоящее время открытыми работами в России добывают более 2/3 всех руд. Исследования показали, что на месторождениях, пригодных для экономичной открытой разработки, можно добывать около 55 % всего угля, 75 % руд цветных металлов и 82 % железной руды. Широкое распространение открытых работ и непрерывное расширение области их применения объясняются целым рядом достоинств, присущих открытому способу разработки по сравнению с подземным.

Преимущества открытых работ: большая безопасность и лучшие санитарногигиенические условия труда рабочих; широкое применение высокопроизводительных машин и механизмов и вследствие этого более высокая производительность труда рабочих, обеспечивающая низкую себестоимость вскрышных и добычных работ; меньшие потери руды и большие возможности селективной выемки; более простая организация работ.

Недостатки открытых работ: некоторая зависимость от климатических условий; значительные капитальные затраты в случае необходимости предварительного удаления большого объема покрывающих пород; большие затраты на восстановление (рекультивацию) поверхности после окончания разработки.

С точки зрения законов формирования техногенно измененных недр характерной особенностью открытого способа разработки месторождений полезных ископаемых является то, что полезное ископаемое может быть извлечено из недр только после того, как удалена, полностью или частично, налегающая толща горных пород. То есть зона техногенного разрушения литосферы формируется после удаления того объема пород, в котором должна была бы сформироваться зона геофизических изменений. Так как удаление налегающей толщи по своей физической сущности также требует разрушения составляющих ее пород, то общая модель техногенно измененных недр принимает вид, в котором зона полного техногенного разрушения и изъятия материала литосферы целиком поглощает зону изменения физических свойств.

Основные горнотехнические понятия

Открытым способом разрабатываются месторождения полезных ископаемых любой формы, залегающих в разнообразных природных условиях.

По положению залежи относительно земной поверхности различают месторождения: поверхностного типа, расположенные на поверхности или покрытые наносами небольшой мощности; глубинного типа, расположенные значительно ниже господствующего уровня поверхности; нагорного типа, расположенные на возвышенности или склоне горы; высотно-глубинного типа, частично расположенные на горе или на горном склоне.

По углу наклона к горизонту различают следующие залежи: горизонтальные или слабонаклонные — до 10–15°; наклонные — от 10 до 30°; крутые — более 30°.

По структурному строению и распределению качества: залежи простые однокомпонентные с однородным строением и равномерным распределением качественных признаков; сложноструктурные многосортные и многокомпонентные.

По преобладающим типам пород: скальные вскрышные породы и крепкие руды; мягкие и плотные покрывающие породы; полускальные вскрышные породы и полезные ископаемые; мягкие вскрышные породы и мягкие или плотные полезные ископаемые.

Тип пород определяет в основном выбор способов их подготовки к выемке, технологической схемы и видов основного выемочного и транспортного оборудования.

Карьер в хозяйственном значении — это горное предприятие, осуществляющее открытую разработку месторождения, а в техническом значении — это совокупность открытых горных выработок, служащих для разработки месторождения. Угольные карьеры обычно называют разрезами.

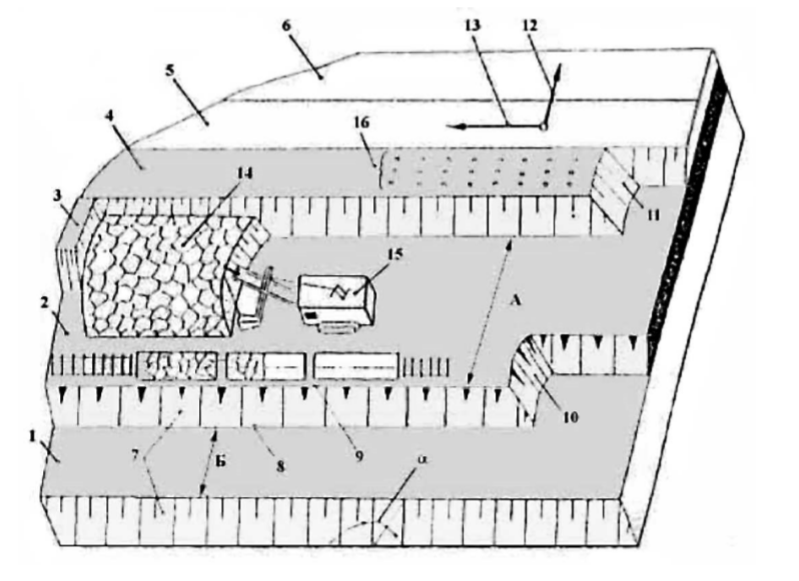

Часть месторождения, отводимая для разработки карьером, называется карьерным полем. Площадь карьерного поля обычно составляет от 0,5 до 4 тыс. га. Участок, занимаемый основными объектами карьера, называется земельным отводом. Площадь земельного отвода во много раз превышает площадь карьерного поля. На рис. 5.1 представлен общий вид карьера.

Рис. 5.1. Общий вид карьера

Рис. 5.1. Общий вид карьера

Месторождение при открытой разработке делят на горизонтальные или наклонные слои, которые отрабатывают с опережением верхними слоями нижних. Поэтому борта карьера, т. е. его боковые поверхности, имеют ступенчатую, или уступную, форму.

Уступом называется часть толщи пород, имеющая рабочую поверхность в форме ступени и разрабатываемая самостоятельными средствами выемки, погрузки и транспорта. Обычно высота уступа принимается не менее высоты черпания экскаватора и на большинстве карьеров составляет 10–15 м, а иногда достигает 20–40 м (рис. 5.2).

Различают рабочие и нерабочие уступы. На рабочих уступах производится выемка пород или добыча полезного ископаемого. Уступ имеет нижнюю и верхнюю площадки, откос и бровки.

Откосом уступа называется наклонная поверхность, ограничивающая уступ со стороны выработанного пространства. Линии пересечения откоса уступа с его верхней и нижней площадками называются соответственно верхней и нижней бровками.

Горизонтальные поверхности рабочего уступа, ограничивающие его по высоте, называют нижней и верх-ней площадками. Площадка, на которой расположено оборудование для разработки, называется рабочей площадкой. Ширина рабочих площадок составляет 40–70 м и более. Если площадка свободна, ее называют нерабочей.

Угол наклона уступа а к горизонтальной плоскости называется углом откоса уступа. Угол откоса рабочих уступов обычно равен 65–80°, а нерабочих — 45–60°.

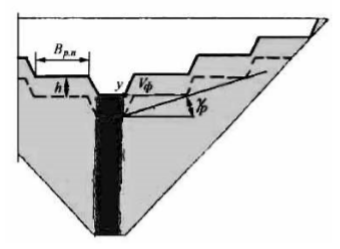

Основные элементы уступа и технологии ведения вскрышных и добычных работ показаны на рис. 5.2.

Рис. 5.2. Основные элементы уступа: 1, 2 — соответственно нижняя и верхняя площадки уступа; 3, 4, 5, 6 — заходки; 7 — откос уступа; 8 — нижняя бровка уступа; 9 — верхняя бровка уступа; 10, 11 — соответственно забои угольного и породного уступов; 12 — направление перемещения фронта работ; 13 — направление перемещения забоя заходки; 14 — развал породы после взрыва; α — угол откоса уступа; 15 — погрузка породы экскаватором в железнодорожный состав; 16 — подготовка заходки к взрыву, бурение и заряжание скважины; А — рабочая площадка; Б — нерабочая площадка

Рис. 5.2. Основные элементы уступа: 1, 2 — соответственно нижняя и верхняя площадки уступа; 3, 4, 5, 6 — заходки; 7 — откос уступа; 8 — нижняя бровка уступа; 9 — верхняя бровка уступа; 10, 11 — соответственно забои угольного и породного уступов; 12 — направление перемещения фронта работ; 13 — направление перемещения забоя заходки; 14 — развал породы после взрыва; α — угол откоса уступа; 15 — погрузка породы экскаватором в железнодорожный состав; 16 — подготовка заходки к взрыву, бурение и заряжание скважины; А — рабочая площадка; Б — нерабочая площадка

Уступ разрабатывают последовательными параллельными полосами — заходками шириной 10–20 м с применением или без применения буровзрывных работ. Торец заходки называется забоем. Часть заходки по ее длине, подготовленная для разработки, называется фронтом работ уступа.

Подготовка фронта работ заключается в подводке транспортных путей (железных дорог или автодорог) и линии электропередачи. Обычно в работе находятся несколько уступов. Боковые поверхности, ограничивающие карьер и его выработанное пространство, называют бортами карьера.

Вскрышные работы — это работы по удалению пустых пород, покрывающих и вмещающих полезное ископаемое. В этой связи количественная оценка перемещаемых вскрышных пород производится с помощью специального показателя — коэффициента вскрыши.

В общем виде коэффициент вскрыши показывает отношение объема пустых пород к объему или весу добываемого полезного ископаемого (м3/м3 или м3/т).

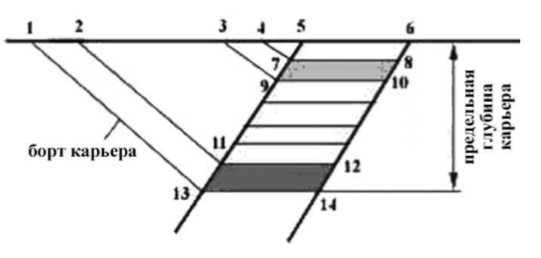

Различают следующие коэффициенты вскрыши (рис. 5.3):

Рис. 5.3. К понятию о коэффициенте вскрыши

Рис. 5.3. К понятию о коэффициенте вскрыши

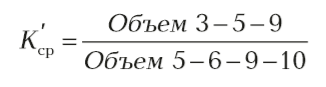

средний — отношение общего объема пустых породы в конечных контурах карьера или его части к запасам полезного ископаемого в тех же границах:

частные значения среднего коэффициента вскрыши:

или

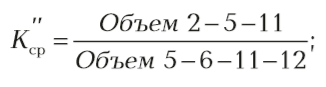

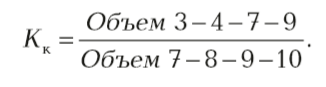

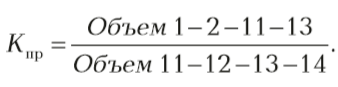

контурный (граничный) — отношение объема пустых пород, которые необходимо удалить для добычи руды на том или ином горизонте, к запасам руды на этом горизонте:

С увеличением глубины разработки величина контурного коэффициента вскрыши возрастает.

Контурный коэффициент вскрыши для расчетного предельного горизонта карьера называется граничным (предельным). Практически он составляет:

Текущий (Кт) — отношение объема вскрышных пород, фактически перемещаемых в течение месяца, квартала, полугодия, года, к фактически добываемому за этот период объему полезного ископаемого.

Эксплуатационный (Кэ) — расчетное отношение объема вскрышных пород к объему полезного ископаемого за период эксплуатационных работ в карьере. Иногда его называют средним эксплуатационным. Он служит критерием для горных работ и расчетов потребного количества горного и транспортного оборудования за период эксплуатации.

Коэффициент вскрыши изменяется в широких пределах — от 0,9 до 15 м3/т и более.

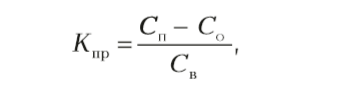

Открытыми работами месторождение разрабатывают до такой глубины, на которой полная себестоимость 1 т полезного ископаемого (с учетом вскрышных работ) будет равна расчетной себестоимости руды при подземной добыче. Исходя из этого условия, предельный коэффициент вскрыши определяют по формуле

где Сп — себестоимость 1 м3 руды из подземных работ; Со — себестоимость добычи 1 м3 руды из открытых работ (без учета вскрышных работ); Св — стоимость удаления 1 м3 пустых пород (вскрыши).

Различные методы определения предельной глубины карьера (графический, аналитический и графоаналитический) состоят в отыскании горизонта, для которого коэффициент вскрыши равен предельному. Иногда, учитывая достоинства и недостатки открытых работ, глубину карьера принимают больше или меньше расчетной. Так, при подземной разработке серноколчеданных месторождений нередко возникают подземные пожары, осложняющие разработку. В этом случае целесообразно увеличение глубины карьера по сравнению с расчетной. В условиях селективной выемки или при добыче ценных руд открытые работы также предпочтительнее и могут вестись ниже границы, определенной расчетом. В районах с суровым климатом и значительным выпадением снега, напротив, уменьшение глубины карьера может быть целесообразно.

Глубина современных карьеров уже превышает 500 м с перспективой увеличения до 700 и более метров.

Степень экономической эффективности открытых горных работ характеризуется величиной технико-экономических показателей, к основным из которых относятся прибыль, рентабельность, себестоимость.

Под прибылью понимается разница между ценностью реализуемой товарной продукции и затратами на ее производство.

Рентабельность — это отношение прибыли, полученной в течение года, к общей величине средств (основных и оборотных фондов), находящихся на карьере.

Себестоимость — затраты, приходящиеся на 1т добычи полезного ископаемого, складываются из затрат на собственно добычу и вскрышу:

С=Со+КэСв;

где Со и Св — соответственно затраты на 1 т добычи и вскрыши, руб.; Кэ — коэффициент вскрыши, т/т.

Периоды открытых горных работ

При разработке месторождений открытым способом можно выделить четыре периода: подготовительный, строительный, эксплуатационный, заключительный.

Подготовительный период включает работы по подготовке месторождения, осушению и ограждению от вод и подземного поверхностного стоков.

В строительный период входят работы по вскрытию месторождения, созданию начального фронта вскрышных и добычных работ, строительству транспортных коммуникаций.

Эксплуатационный период охватывает горные работы по вскрыше и добыче в пределах плана.

Заключительный период — это работы по рекультивации нарушенных горными работами земель.

Открытая разработка включает два основных вида работ — вскрышные и добычные. Вскрышные работы заключаются в удалении пустых пород, обеспечивающем доступ к полезному ископаемому и его добыче, а добычные — в выемке, погрузке и перемещению полезного ископаемого к месту доставки. В результате вскрышных и добычных работ образуется карьер.

Карьером называют горное предприятие, осуществляющее открытую разработку месторождения и имеющее совокупность открытых горных выработок, служащих для вскрытия, подготовки и добычи полезного ископаемого. Открытые горные работы примыкают непосредственно к земной поверхности.

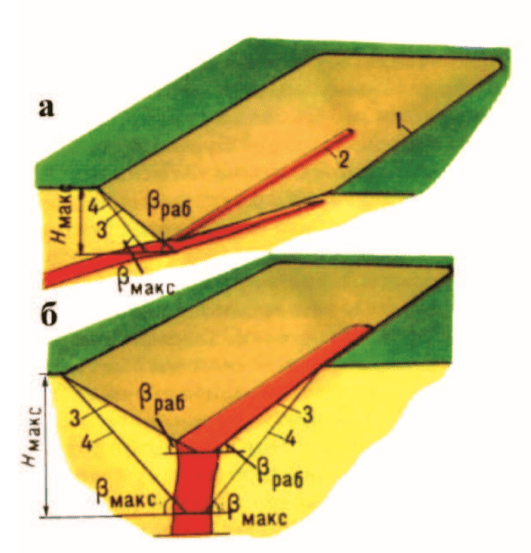

Вскрышные и добычные работы ведутся совместно, причем вскрышные несколько опережают добычные работы во времени и пространстве. На рис. 5.4 показаны последовательные этапы развития открытых горных работ при разработке пологих и крутых залежей. Контур открытых выработок непрерывно перемещается, занимая новое положение.

Рис. 5.4. Этапы развития открытых горных работ при разработке пологих (а) и крутопадающих (б) залежей:

Рис. 5.4. Этапы развития открытых горных работ при разработке пологих (а) и крутопадающих (б) залежей:

1 — верхний контур карьерного поля; 2 — нижний контур карьерного поля; 3 — рабочий борт карьера; 4 — борт карьера при погашении, βраб. и βмакс. — соответственно углы рабочего борта и борта карьера при погашении

Отличительные признаки открытых горных работ: размеры открытых горных выработок по всем направлениям значительны, что позволяет применять мощное горное оборудование больших размеров; удаление пустых пород и добыча полезного ископаемого производятся чаще экскаваторным способом; горнотранспортное оборудование характеризуется высокой производительностью.

В процессе извлечения полезных ископаемых из недр возникают бесплодные территории, разрушительное воздействие которых распространяется на окружающие сельскохозяйственные и лесные угодья. Это приводит к нарушению тысячелетиями складывающегося природного комплекса. Общая площадь земель, нарушенных открытыми работами, оценивается около 1,5–2,0 млн га.

Под рекультивацией понимается восстановление нарушенных земель с целью их использования в других отраслях народного хозяйства. В результате рекультивации могут создаться земли, пригодные для сельского и лесного хозяйства, организации отдыха, устройства водоемов, жилищного и промышленного строительства. При этом необходимо ориентироваться на создание наиболее ценных и продуктивных угодий.

Вскрытием карьерного поля называются горные работы по созданию комплекса капитальных и временных траншей и съездов, обеспечивающих грузотранспортную связь между рабочими горизонтами в карьере и приемными пунктами на поверхности.

Рабочими горизонтами в карьере являются рабочие площадки уступов. Приемные устройства на поверхности — обогатительные фабрики, перегрузочные бункеры, склады, отвалы или электростанции. Траншеи и съезды оборудуются транспортными путями и средствами транспорта.

Совокупность всех вскрывающих выработок называется схемой вскрытия. Вскрытие рабочих горизонтов карьеров осуществляется при помощи горных выработок — капитальных наклонных или крутых траншей и горизонтальных — разрезных, которые являются продолжением капитальных траншей и служат для подготовки месторождения к выемке, создавая начальный фронт работ на вскрытом уступе.

Капитальные траншеи могут быть внешними и внутренними. Внутренние траншеи располагают внутри контура карьера, внешние — за пределами его контура. Вскрывающие траншеи имеют, как правило, трапециевидное поперечное сечение. При разработке неглубоких горизонтальных или пологих месторождений при числе уступов не более трех применяют внешние траншеи.

Этапы вскрытия при разработке горизонтальных и пологих месторождений включают обычно проведение одной или двух внешних капитальных траншей, разрезных траншей по вскрышным породам и по полезному ископаемому. После проходки разрезной траншеи по вскрышным породам отрабатывают 2–3 заходки и создают тем самым необходимое опережение вскрышных работ для проходки разрезной траншеи по полезному ископаемому.

Вскрытие наклонных и крутых залежей обычно осуществляется внутренними траншеями со сложной формой трассы, расположенной на нерабочих бортах траншеи.

Работы по вскрытию ведутся в течение всего времени разработки: на каждом горизонте проводят подготовительные выработки (разрезные траншеи), удлиняют и совершенствуют систему капитальных и временных съездов.

Если при разработке горизонтальных месторождений вскрывают сразу все горизонты и работы по вскрытию заканчиваются в период строительства карьера, то при разработке наклонных и крутопадающих месторожденияй они продолжаются до конца его разработки. При крутом залегании пласта необходим разнос не одного, а обоих бортов разрезной траншеи.

Способы проходки траншей. Вскрытие месторождений производится въездными траншеями, а подготовка — разрезными. Основные параметры траншеи (длина, ширина по низу, уклон, угол откоса бортов) зависят от назначения траншеи, проходческого оборудования, глубины вскрываемого горизонта и физикомеханических свойств пород.

Длина траншеи L, максимальная глубина H и уклон i = tgα связаны отношением

L = H / i

Угол α показывает наклон дна траншеи к горизонтальной плоскости. Уклон определяется видом транспорта, и средние значения его находятся в следующих пределах: для железнодорожного транспорта 0,025–0,040, для автотранспорта 0,060–0,200, для конвейерного транспорта 0,250–0,330, для скиповых подъемников 0,500–1,000.

Минимальная ширина траншеи понизу также зависит от вида транспорта и числа путей и составляет для железнодорожного транспорта 8–16 м, для автотранспорта 6–14 м. Ширина траншеи должна быть увязана с параметрами проходческого оборудования. Разрезная траншея проходится горизонтально или с уклоном 0,003–0,005 для стока воды. Ширина разрезной траншеи принимается из условия размещения в ней взорванной массы при последующей отработке одного из ее бортов и затем приводится в соответствие с рабочими размерами экскаватора. Обычно ширина разрезных траншей составляет 20–25 м. Траншеи, располагаемые на косогоре, часто не имеют второго борта, поэтому их называют полутраншеями.

Траншеи могут располагаться в пустых породах и в рудном теле. В первом случае породу располагают на бортах траншеи или вывозят в отвалы. По этому признаку выделяют две группы способов проходки траншеи — бестранспортные и транспортные.

Бестранспортные способы проходки траншей применяют, если борта траншеи при дальнейшей разработке месторождения не будут отрабатываться и, следовательно, не потребуется повторного удаления породы с бортов.

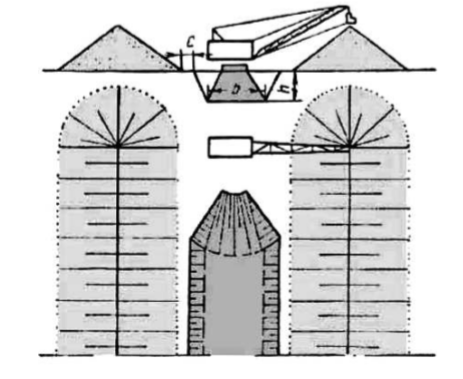

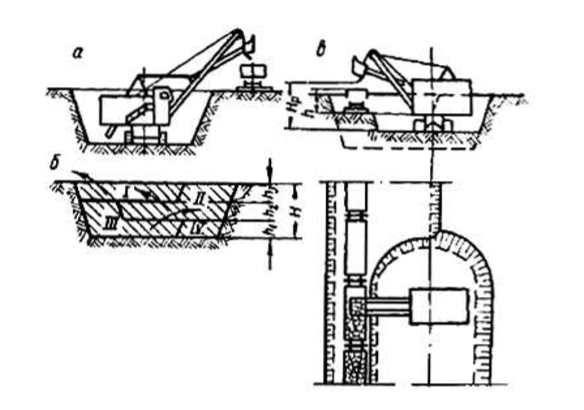

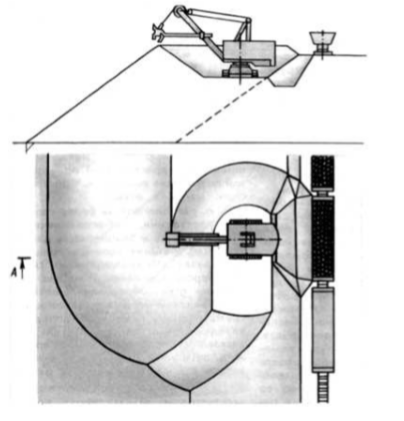

Проходка траншеи драглайном по бестранспортной схеме показана на рис. 5.5. Максимально возможные размеры траншеи b и h определяются рабочими параметрами экскаватора и физико-механическими свойствами пород. Между отвалом и верхней бровкой борта траншеи должна оставляться площадка (берма) безопасности с, размеры которой зависят от устойчивости пород и глубины траншеи. Иногда породы располагаются на одном борту траншеи: в этом случае при проходке экскаватор смещается к этому борту. Широкие траншеи экскаватор проходит за два хода, размещая породу вначале с одной стороны траншеи, а затем с другой стороны. В необходимых случаях на проходке применяют два драглайна. Прямую механическую лопату при бестранспортных способах проходки траншей применяют редко, т. к. использование в этом случае даже вскрышных экскаваторов не позволяет пройти траншею необходимых размеров.

Рис. 5.5. Проходка траншеи драглайном

Рис. 5.5. Проходка траншеи драглайном

Бестранспортные способы проходки траншей наиболее производительны и экономичны. Коэффициент использования экскаватора при этом достигает 0,8– 0,85.

Транспортные способы проходки траншей могут применяться в самых разнообразных условиях. Проходка траншеи сплошным забоем с нижней погрузкой — наиболее распространенный способ этой группы, который применяют в мягких и скальных породах с погрузкой породы в автомобильный или железнодорожный транспорт.

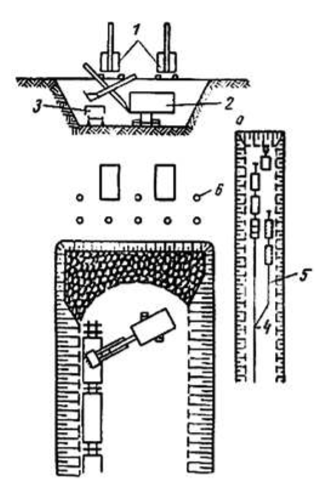

На рис. 5.6 показана проходка траншеи сплошным забоем с нижней погрузкой породы в железнодорожные вагоны. После обуривания станками 1 нескольких рядов (2–10) скважин 6 и их взрывания горная масса экскаватором 2 грузится в вагон 3. Так как забой тупиковый, то экскаватором можно загрузить только один вагон, после чего состав отходит от забоя за стрелку 4 (рис. 5.6, а) и электровоз подает вагоны в тупик 5, где груженый вагон отцепляют и состав вновь подают к экскаватору.

Рис. 5.6. Проходка траншеи сплошным забоем с нижней погрузкой породы в железнодорожные вагоны

Рис. 5.6. Проходка траншеи сплошным забоем с нижней погрузкой породы в железнодорожные вагоны

После загрузки очередного вагона процесс повторяется. Полностью загруженный состав уходит из траншеи, и к экскаватору подходит порожний состав. Одновременно происходит обуривание следующего участка траншеи. Выносной тупик 5 по мере проходки траншеи переносят ближе к забою.

В последнее время взрывание пород осуществляют на участках траншей значительной длины (сотни метров). Уменьшение числа взрывов при этом способствует увеличению производительности экскаваторов и буровых станков.

Достоинства данного способа: использование при проходке траншеи экскаваторов с нормальным рабочим оборудованием и широкая область их применения. Однако низкий коэффициент использования экскаватора (0,3–0,4), вызываемый сложными маневрами транспорта, не позволяет обеспечить высокую скорость проходки траншей. Применение автотранспорта при этом способе на 20–30 % снижает простои экскаватора и позволяет довести скорости проходки до 150–180 м/месяц. Разворот автосамосвала при достаточной ширине траншеи происходит вблизи забоя; в бортах узких траншей для разворота через каждые 50–60 м устраивают ниши.

Рис. 5.7. Проходка траншеи сплошным забоем с верхней погрузкой породы

Рис. 5.7. Проходка траншеи сплошным забоем с верхней погрузкой породы

Коэффициент использования экскаватора и скорость проходки можно повысить, если ввести проходку траншей сплошным забоем с верхней погрузкой породы вскрышным экскаватором (рис. 5.7, а). Рельсовый путь укладывают на одном из бортов траншеи, и при загрузке состава вагоны не расцепляют. Этот способ дает хорошие показатели в породах не выше средней крепости (скорость проходки до 150–250 м/месяц). В скальных породах высокой крепости производительность вскрышных экскаваторов снижается.

Послойный способ проходки (рис. 5.7, б) сочетает достоинства обоих транспортных способов — верхнюю погрузку с использованием прямых механических лопат с нормальным рабочим оборудованием. При этом способе сечение траншеи делят на ряд заходок (I–IV), которые проходят последовательно. На рис. 5.7 в показан момент проходки второй заходки. Экскаватор расположен на почве второй заходки, транспортные средства — на почве первой заходки.

В процессе проходки каждого последующего слоя траншеи транспортный путь располагают на почве предыдущей заходки. Высота слоя зависит от максимальной высоты разгрузки экскаватора Hр и высоты транспортных средств h. Для экскаватора ЭКГ-4,6 при использовании стандартных думпкаров максимальная высота слоя составляет 3–3,3 м.

Послойный способ обеспечивает высокую скорость проходки траншей, особенно в мягких породах (до 150–200 м/месяц). Большой объем путевых работ и сложность проведения буровзрывных работ ограничивают область применения этого способа. Проходка разрезной траншеи послойным способом по условиям транспорта возможна только одновременно с проходкой въездной траншеи.

Траншеи можно проходить многоковшовыми экскаваторами, колесными скреперами, гидромеханизацией и методом взрыва на выброс, однако в связи с ограниченной областью применения этих способов они в данном курсе не рассматриваются.

Способы вскрытия. По расположению траншей различают следующие способы вскрытия: внешними (когда траншеи располагают за предельным контуром карьера) и внутренними траншеями (когда траншеи размещены внутри контуров карьера).

Вскрытие внешними траншеями применяют для отработки пологих, залегающих неглубоко месторождений, иногда для верхних горизонтов крутопадающих месторождений.

При вскрытии отдельными внешними траншеями каждый горизонт месторождения вскрывается обособленной траншеей. Способ обеспечивает независимость транспортирования породы с каждого горизонта, но отличается высоким объемом проходческих работ, т. к. с увеличением глубины вскрываемого горизонта объем траншей резко возрастает. По этой причине отдельными траншеями вскрывают не более двух-трех уступов. В некоторых условиях (например, на косогоре) число вскрываемых горизонтов может быть увеличено, т. к. в этом случае объем выработок (полутраншей) уменьшается.

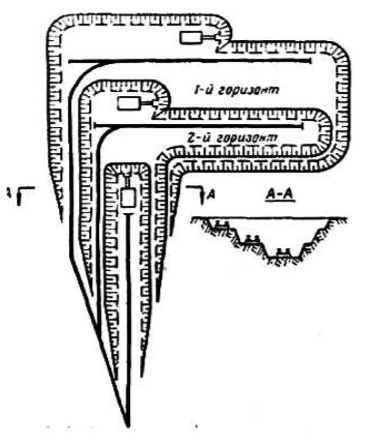

Для уменьшения объема работ по вскрытию применяют вскрытие общими (или групповыми) внешними траншеями (рис. 5.8). Каждая траншея, вскрывающая нижележащий горизонт, проходится внутри траншеи верхнего горизонта. Число уступов, вскрываемых общими траншеями, достигает 5–6. При групповом вскрытии одна группа траншей вскрывает породные горизонты, другая — добычные.

Рис. 5.8. Вскрытие общими внешними траншеями

Рис. 5.8. Вскрытие общими внешними траншеями

Вскрытие внутренними траншеями позволяет значительно сократить объем породных работ вследствие расположения траншей внутри контуров карьера. Внутренние траншеи аналогично внешнему вскрытию могут быть отдельными, групповыми и общими. Общие траншеи имеют широкое распространение при разработке глубоких карьеров (глубиной до 400–500 м), при любой форме и любом угле падения месторождений.

Из общих траншей наибольшее распространение получило вскрытие тупиковыми и спиральными съездами.

Рис. 5.9. Вскрытие тупиковыми съездами

Рис. 5.9. Вскрытие тупиковыми съездами

При тупиковых съездах (рис. 5.9) вскрывающие траншеи располагают на нерабочем борту карьера во взаимно обратных направлениях. Каждый съезд 1 на рабочем горизонте заканчивается тупиковой площадкой 2, на которой состав при спуске или подъеме меняет направление своего движения. На схеме карьера показано пять горизонтов: два верхних отработаны, третий (породный) и четвертый (рудный) находятся в стадии отработки, на пятый горизонт проходится въездная траншея. При последующей разработке пятого горизонта правый борт траншей отработают, и съезд на этот горизонт будет иметь такой же вид, как съезды на предыдущие горизонты. На каждом съезде укладывают один или два рельсовых пути.

Пропускная способность двухпутевых съездов в 2–2,5 раза выше, чем однопутевых.

Достоинства вскрытия тупиковыми съездами: возможность размещения съездов на одном борту; широкая область применения. Недостаток — низкая средняя скорость движения поездов вследствие больших затрат времени на маневры подвижного состава на тупиковых площадках.

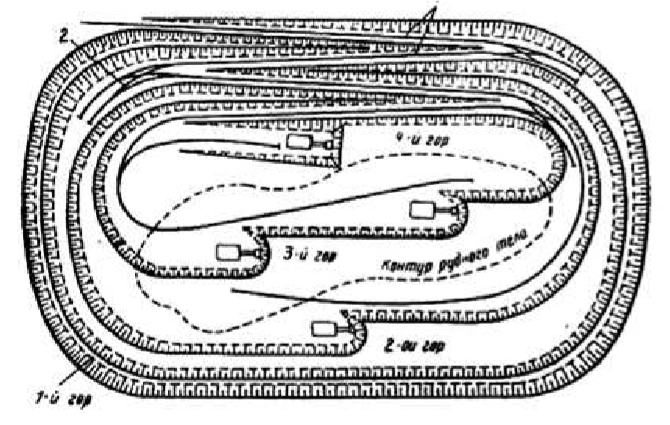

При вскрытии спиральными съездами последние располагают в виде спирали по рабочему и нерабочему бортам карьера (рис. 5.10).

Рис. 5.10. Вскрытие спиральными съездами

Рис. 5.10. Вскрытие спиральными съездами

В конце каждого съезда (1, 2, 3 и 4) имеется горизонтальная площадка П, на которой устраивают разминовки. На этих же площадках находятся пункты примыкания Пр железнодорожных путей четырех рабочих горизонтов к постоянным путям. Вскрытие спиральными съездами позволяет упростить маневры транспорта и тем самым увеличить его производительность. Однако потребность больших радиусов закруглений железнодорожных путей (150–200 м) ограничивает область применения этого способа вскрытия.

При использовании автомобильного транспорта, допускающего крутые уклоны и малые радиусы закруглений (25–30 м), возможно вскрытие месторождений незначительной мощности спиральными съездами.

Вследствие более жестких условий применения и более сложной организации добычных работ вскрытие спиральными съездами применяют реже, чем тупиковыми.

С увеличением глубины карьеров возрастает длина транспортирования горной массы с нижних горизонтов, достигая в глубоких карьерах 8–10 км. Суммарную длину транспортирования можно сократить применением вскрытия крутыми траншеями.

Технологические процессы открытых горных работ

Объектами горных разработок являются различные горные породы: коренные (магматические, метаморфические, осадочные), залегающие в толще земной коры на месте своего образования, и покрывающие их наносы — измельченные породы, переотложенные и перенесенные.

Свойства горных пород определяют выбор оборудования для их разработки и переработки. Для краткой технологической характеристики можно выделить следующие группы горных пород: рыхлые и мягкие, плотные, полускальные и скальные в массиве, полускальные и скальные разрушенные.

Рыхлые и мягкие породы легко без предварительного разрыхления отделяются от целика всеми видами горных машин. Сцепление между частицами пород не более 0,03–0,05 МПа.

Плотные породы (твердые глины, мел, бурые и каменные угли) отделяются горными машинами без предварительного рыхления. Эти породы сохраняют в массиве угол откоса до 60–70° при высоте уступа 10–20 м.

Полускальные породы при разработке требуют предварительного разрыхления взрывным способом. К ним относятся выветренные изверженные и метаморфические породы, а также осадочные породы (глинистые сланцы и песчаники, гематитовые руды, мергели, аргиллиты, алевролиты, каменные и прочие бурые угли).

Скальные породы отделяются от массива только рыхлением взрывом. К ним относятся изверженные и метаморфические породы (граниты, кварциты, базальты, габбро, сиениты, колчеданы), а также некоторые осадочные породы (песчаники, прочные известняки, кремнистые конгломераты и др.).

Разрушенные горные породы различаются по степени связности, кусковатости и прочности в куске. Коэффициент разрыхления сыпучих разрушенных пород составляет 1,4–1,65 и более; связносыпучих разрушенных — 1,2–1,3; связноразрушенных — 1,03–1,05.

Кусковатость пород определяется по среднему линейному размеру куска dcp и имеет пять категорий. Первая категория (очень мелкоразрушенные породы) характеризуется dcp менее 10 см; вторая — dcp от 10 до 30 см; третья — dcp от 30 до 50 см; четвертая — dcp от 50 до 70 см и пятая (весьма крупноразрушенные) — dcp от 70 до 90 см.

Буровзрывные работы (подготовка горных пород к выемке)

Подготовка горных пород к выемке заключается в разрушении массива различными способами на куски, удобные для последующей выемки, погрузки и транспортирования. Рыхлые и мягкие породы могут разрабатываться непосредственно из массива экскаваторами или другими выемочными машинами. Подготовка полускальных пород ведется обычно навесными рыхлителями на тракторах тяжелого типа. Подготовка к выемке скальных пород осуществляется посредством буровзрывных работ, при этом кусковатость взорванных пород должна быть оптимальной. Размеры максимально допустимого куска во взорванной горной массе определяются параметрами транспортных средств, дробилок и других приемных устройств, а также условиями работы оборудования.

Максимально допустимый линейный размер куска породы, м, равен:

- для одноковшовых экскаваторов (погрузчиков) lmax

- для транспортных средств lmax

- для конвейерного транспорта lmax ≤ 0,5 BЛ–0,1;

- для дробилок lmax ≤ 0,75 ВД;

где q — вместимость ковша экскаватора (погрузчика), м3; Q — вместимость кузова автосамосвала или думпкара, м3; ВЛ — ширина конвейерной ленты, м; ВД — ширина приемного отверстия дробилки, м.

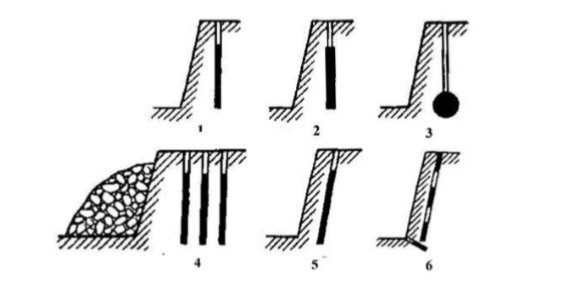

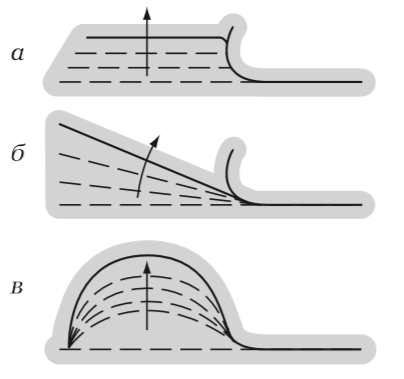

Рис. 5.11. Основные методы взрывного разрушения горных пород на открытых горных работах: 1 — вертикальными скважинами; 2 — с расширением скважин; 3 — котловыми зарядами; 4 — многорядным взрыванием; 5 — наклонными скважинами; 6 — рассредоточенными зарядами

Рис. 5.11. Основные методы взрывного разрушения горных пород на открытых горных работах: 1 — вертикальными скважинами; 2 — с расширением скважин; 3 — котловыми зарядами; 4 — многорядным взрыванием; 5 — наклонными скважинами; 6 — рассредоточенными зарядами

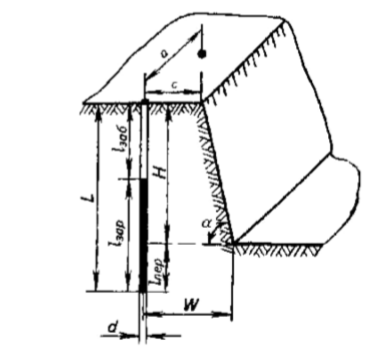

Куски, имеющие размеры больше допустимых, называют негабаритными; их подвергают дополнительному дроблению. Применяют различные методы взрывного разрушения пород (рис. 5.11). На большинстве карьеров и в разнообразных условиях применяют скважинные заряды. К основным параметрам взрывных скважин относятся глубина, диаметр и угол наклона (рис. 5.12). Глубина скважины L определяется высотой взрываемого уступа H, углом наклона скважины к горизонту a и величиной перебура скважины lпер ниже отметки подошвы уступа. Перебур необходим для качественного разрушения пород в подошве уступа.

Рис. 5.12. Параметры взрывных скважин

Рис. 5.12. Параметры взрывных скважин

Забойка скважины должна быть плотной, а ее длина ℓзаб — достаточной для предотвращения утечек продуктов взрыва, выброса породы и образования сильной ударной воздушной волны. Для забойки используют песок и буровую мелочь с размерами частиц до 50 мм.

Различают горизонтальные, наклонные и вертикальные скважины. В основном в настоящее время применяют вертикальные скважины. Заряд ВВ в скважине может быть сплошным или рассредоточенным, а расположение скважин в пределах взрываемого блока — однорядным и многорядным.

Параметрами взрываемых зарядов при их однорядном расположении являются: расстояние между скважинами в ряду а, а при многорядном — расстояние между скважинами а, расстояние между рядами b и число рядов n.

Горизонтальное расстояние от оси скважин до нижней бровки уступа W называется линией сопротивления по подошве уступа.

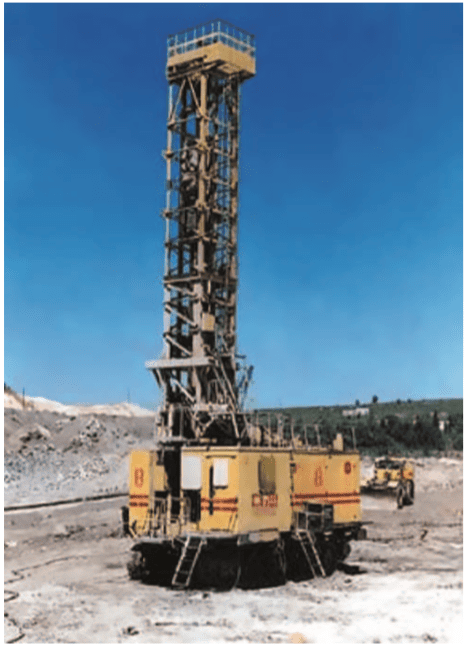

Буровзрывные работы — это комплекс бурения и взрывания скважинных зарядов. Бурение скважин на уступе осуществляется в один, два или три ряда при помощи станков вращательного или ударно-вращательного действия, которые подразделяются на шнековые и шарошечные. Станки шнекового бурения типа СБШСБР-125 и СБР-160 (рис. 5.13) применяют для бурения наклонных и вертикальных скважин диаметром 125–160 мм и глубиной до 25 м. Станки шарошечного бурения используются на крепких скальных породах и имеют в качестве рабочего органа вращающиеся долота — шарошки с зубьями из твердого сплава. Станки подразделяются на легкие, средние и тяжелые. К легким (до 40 т) относятся станки СБШ–200 (dcкв=150–200 мм); к средним (до 60 т) — 2СБШ-200Н, СБШ-250МН, СБШ-25ОК (dcкв=220–270 мм); к тяжелым (до 120 т) — СБШ-320 и СБШ-400 для бурения скважин диаметром до 400 мм. Станки имеют гусеничный ход. Бурение скважин осуществляется вертикально или наклонно глубиной до 60 м.

Рис. 5.13. Станок вращательного бурения типа СБШ

Рис. 5.13. Станок вращательного бурения типа СБШ

Для ведения взрывных работ в качестве взрывчатого вещества применяют в основном гранулированные ВВ (гранулиты, игданиты), реже — порошкообразные ВВ (аммониты, аммоналы). Взрывают заряды главным образом при помощи детонирующего шнура или электрическим способом.

К вспомогательным процессам при взрывном разрушении относятся погрузочно-разгрузочные работы, транспортирование ВВ к месту заряжания, заряжание и забойка скважин. Доставка ВВ в карьер и заряжание скважин осуществляются с помощью зарядных машин МЗ-3, МЗ-4 и др. Сменная производительность машин по зарядке составляет 15–20 т. Забойка скважин производится с помощью забоечных машин-бункеров ЗС-2 и ЗС-1Б, транспортирующих и засыпающих в скважину забоечный материал. Производительность их — до 150 скважин в смену.

Выемочно-погрузочные работы

Выемка и погрузка горных пород — отделение от массива мягкой или предварительно разрыхленной крепкой породы с последующей погрузкой в средства транспорта или непосредственно в отвал. В качестве основных средств механизации используются экскаваторы, в этом случае выемка и погрузка сливаются в один процесс — выемочно-погрузочные работы.

Экскаватор — самоходная машина цикличного или непрерывного действия. Они могут быть одноковшовые и многоковшовые. Экскаваторы цикличного действия (одноковшовые) последовательно выполняют операции копания и перемещения горной массы в ковше, поворачиваясь вокруг своей оси. Многоковшовые экскаваторы непрерывного действия (цепные, роторные) производят выемку и погрузку горной массы в результате перемещения ковшей по круговой траектории.

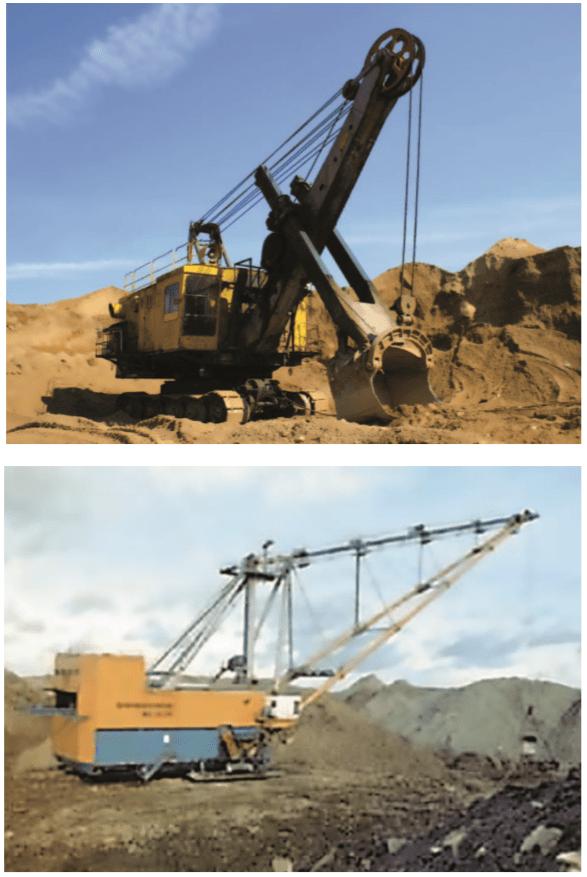

Важнейшие типы одноковшовых экскаваторов — прямая и обратная механическая лопата и драглайн (рис. 5.14).

Рис. 5.14. Одноковшовые экскаваторы: а — прямая лопата; б — драглайн

Рис. 5.14. Одноковшовые экскаваторы: а — прямая лопата; б — драглайн

У механической лопаты ковш жестко скрепляется с рукоятью. У драглайна ковш подвешивается к стреле на стальном канате. Из экскаваторов с жесткой связью наиболее широко применяются экскаваторы карьерные гусеничные: ЭКГ4,6Б (5А), ЭКГ-8и, ЭКГ-12,5, ЭКГ-20, а также гидравлические (прямая и обратная лопаты): ЭГ-8, ЭГ-12 и ЭГ-20. Особенность гидравлических экскаваторов — использование гидропривода рабочего оборудования, поворотной платформы и механизма хода. Гидропривод обеспечивает одновременную подвижность стрелы, рукояти и ковша, большее усилие копания.

Экскаваторы вскрышные гусеничные (ЭВГ) типа ЭВГ-35/65, ЭВГ-15/40, ЭВГ100/100 имеют стрелу и рукоять увеличенной длины и предназначены в основном для непосредственного перемещения породы в отвал. Передвижение всех экскаваторов осуществляется за счет гусеничного хода.

Из экскаваторов с канатной связью широкое применение имеют драглайны. Драглайны — шагающие экскаваторы типа ЭШ-10/60, ЭШ-15/90, ЭШ-100/100 — используются на карьерах для перевалки пород вскрыши в выработанное пространство, из забоев, расположенных как ниже, так и выше горизонта установки экскаватора. Выпускаются шагающие драглайны с ковшом вместимостью от 4 до 120 м3 и длиной стрелы до 125 м.

Рис. 5.15. Цепной экскаватор на рельсовом ходу

Рис. 5.15. Цепной экскаватор на рельсовом ходу

Важнейшими типами многоковшовых экскаваторов являются цепные и роторные (рис. 5.15 и 5.16).

Рис. 5.16. Роторный экскаватор ЭР-1250

Рис. 5.16. Роторный экскаватор ЭР-1250

Роторные экскаваторы типа ЭР имеют рабочий орган в виде роторного колеса диаметром от 2,5 до 18 м с ковшами, установленными на конце стрелы. Число ковшей на роторе изменяется от 6 до 12, а емкость ковшей от 300–800 до 4000–8000 л. Экскаваторы бывают небольшой (до 630 м3/ч), средней (630–2500 м3/ч), большой производительности (2500–5000 м3/ч), сверхмощные — производительностью свыше 5000 м3/ч (рис. 5.16).

Марка модели имеет следующие обозначения: 1600 — емкость ковша, л; 40 — высота черпания, м; 10 — глубина черпания, м; 31 — ход выдвижения стрелы, м. Диаметр роторного колеса 11,5 м, на нем располагается 10 ковшей.

Главным для многоковшовых и роторных экскаваторов является то, что их работа основана на поточности всего комплекса производственных процессов выемки, транспортирования, разгрузки и отвалообразования. Применение этих машин возможно только на рыхлых или сыпучих породах и лишь в теплое время года.

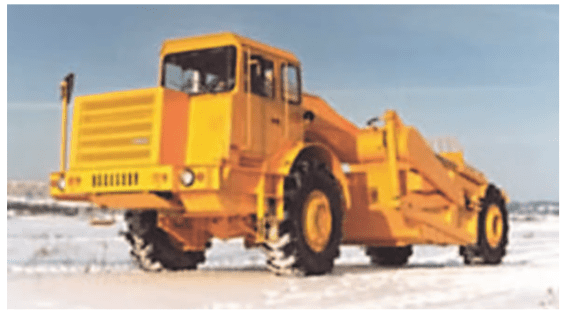

На карьерах с годовым объемом работ до 3 млн т и расстоянием транспортирования 0,3–0,5 км в качестве основного выемочно-погрузочного оборудования используются колесные скреперы и одноковшовые погрузчики. Тягачом скрепера могут быть трактор К-700, автомобили типа МАЗ или БелАЗ. Вместимость ковша скрепера составляет 6–15 м3, а у мощных — от 15 до 40 м3. Производительность скреперов с ковшом вместимостью 15 м3 составляет от 250 до 400 м3/ч (рис. 5.17).

Рис. 5.17. Самоходный скрепер МоАЗ-60071

Рис. 5.17. Самоходный скрепер МоАЗ-60071

Одноковшовый погрузчик представляет собой колесное самоходное шасси с опускающейся стрелой, на конце которой шарнирно закреплен ковш (рис. 5.18).

Рис. 5.18. Карьерный погрузчик

Рис. 5.18. Карьерный погрузчик

Транспортные работы

Карьерный транспорт — это комплекс средств перемещения горной массы (вскрыши и полезного ископаемого) от забоев до пунктов разгрузки. Он является связующим звеном в общем технологическом процессе и одним из наиболее трудоемких и дорогих. Затраты на транспортирование и связанные с ним вспомогательные работы составляют 45–50 %, а в отдельных случаях 65–70 % общих затрат на добычу полезного ископаемого.

Железнодорожный транспорт рекомендуется применять на карьерах с большим годовым грузооборотом (25 млн т и более) при длине транспортирования 4 км и более. Для железнодорожного транспорта необходимы большая протяженность фронта работ на уступах (не менее 300–500 м), кривые большого радиуса (не менее 100–120 м), небольшие подъемы и уклоны путей (до 20–30 ‰). При использовании новейших тяговых агрегатов и уклонах путей до 60 ‰ глубина применения железнодорожного транспорта увеличивается до 300–350 м.

Средствами железнодорожного транспорта являются рельсовые пути и подвижной состав. Рельсовые пути на карьерах бывают стационарными и временными, периодически перемещаемыми вслед за подвиганием фронта работ на уступах. Ширина колеи равна 1524 мм.

Рис. 5.19. Промышленный электровоз

Рис. 5.19. Промышленный электровоз

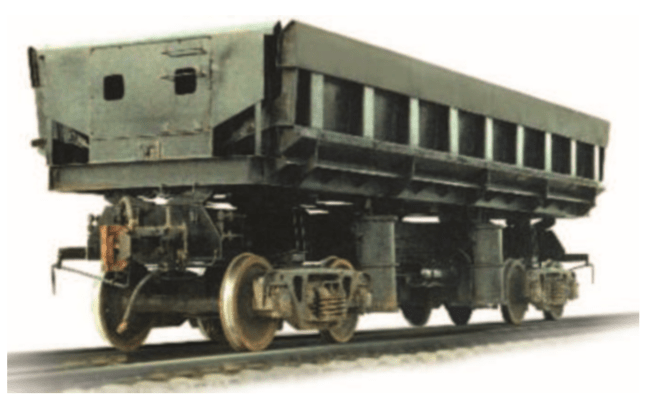

Технологический подвижной состав состоит из локомотивов и вагонов. В качестве локомотивов применяются электровозы, тепловозы, тяговые агрегаты. Контактные электровозы Д-94, Д-100М, ЕЛ-1, 13Е-1 работают на постоянном токе напряжением 1500–3000 В (рис. 5.19). Тепловозы исключают наличие контактной сети, обладают высоким КПД, равным 24–26 %. Тяговые агрегаты ОПЭ-1, ОПЭ-2 — это сочетание электровоза управления, секции автономного питания (дизельной секции) и нескольких моторных думпкаров. Для перевозки горной массы применяются думпкары ВС-60, ВС-105, ВС-180 — саморазгружающиеся вагоны с двухсторонней разгрузкой грузоподъемностью 60–105 и 180 т (рис. 5.20).

Рис. 5.20. Думпкар

Рис. 5.20. Думпкар

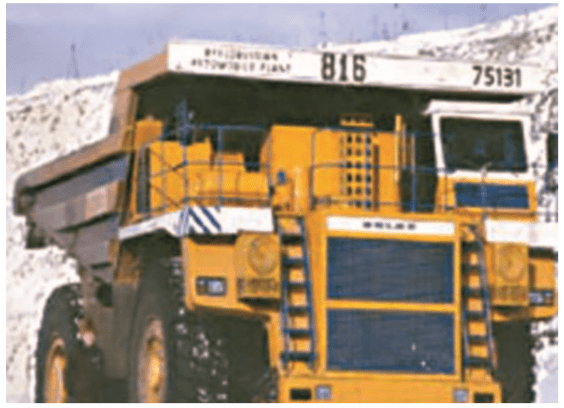

Автомобильный транспорт применяется на карьерах малой и средней производственной мощности с грузооборотом до 15 млн т в год. В последние годы область применения значительно расширена (до 70 млн т в год и более). Достоинства: гибкость, маневренность, независимость работы автосамосвалов, радиусы поворота 15–25 м, подъем и уклоны до 80–120 ‰. Недостатки: более высокие затраты на транспортирование 1 т горной массы по сравнению с железнодорожным транспортом, зависимость от погодных условий.

Подвижной состав карьерного автотранспорта представлен автосамосвала- ми и полуприцепами. Наибольшее применение при транспортировании вскрыши получили автосамосвалы типа БелАЗ грузоподъемностью 40, 75, 110 и 180 т (рис. 5.21). Для транспортирования угля применяются углевозы — самосвалы типа БелАЗ грузоподъемностью 40 и 105 т и полуприцепы-углевозы БелАЗ грузоподъемностью 120 т с донной разгрузкой.

Рис. 5.21. Автосамосвал БелАЗ-75131

Рис. 5.21. Автосамосвал БелАЗ-75131

Конвейерный транспорт получил широкое распространение в карьерах для доставки мягких и разрыхленных руд, угля и пород. На открытых работах применяют ленточные конвейеры с лентой шириной 900–2200 мм.

Достоинства конвейерной доставки: возможность преодоления больших подъемов (18–20°) и вследствие этого сокращение объема горнокапитальных работ; непрерывность транспортирования горной массы, позволяющая повышать коэффициент использования экскаваторов до 0,85; возможность полной автоматизации и небольшой штат обслуживающего персонала.

Крупность подаваемых на конвейер кусков руды не должна превышать 300– 350 мм, поэтому иногда в карьерах устанавливают дробилки. При низких температурах (минус 40–45 °С) применяют специальные морозоустойчивые ленты. Высокопрочные ленты изготовляют с прокладками из синтетических тканей типа капрона и нейлона, а также из анидного волокна. Синтетические ткани кроме повышенной прочности обладают высокой эластичностью и влагоустойчивостью, вследствие чего при низкой температуре они не теряют гибкости. Очень высокую прочность имеют резинотросовые ленты, у которых каркас делается из стальных тросов, сплетенных из тонких проволок и укладываемых в один слой.

Производительность конвейеров колеблется от 300 до 15 000 т/ч.

В практике достаточно широко применяются самые различные сочетания рассмотренных выше базовых транспортных систем — комбинированный транспорт, в том числе с применением скиповых установок и др.

Отвальные работы

Неизбежным следствием ведения вскрышных, добычных и подготовительных работ является необходимость выдачи на земную поверхность определенного объема пустых пород.

При подземной разработке месторождений на каждую 1000 т добытого полезного ископаемого приходится от 10 до 50 т пустых пород, размещаемых на земной поверхности в виде породных отвалов.

При открытой же разработке, например, рудных месторождений объем извлекаемых и размещаемых в отвалах пустых пород в несколько раз превышает объем добываемого полезного ископаемого и несоизмеримо больше, чем при подземной разработке. На крупных карьерах объем отвальных работ достигает иногда десятков миллионов кубометров в год.

Отвалообразование — комплекс производственных операций по приему и размещению вскрышных пород на специальном участке горного отвода.

Технические сооружения и средства механизации отвальных работ составляют отвальное хозяйство карьера.

От организации отвальных работ зависит производительность вскрышного и транспортного оборудования, а следовательно, всего комплекса вскрышных и добычных работ. Удельный вес отвальных работ в сумме расходов на 1 м3 вскрыши составляет в среднем около 20 %, а в мягких породах достигает 30 %. Поэтому все основные технико-экономические показатели работы карьера очень зависят от правильности выбора способа отвалообразования.

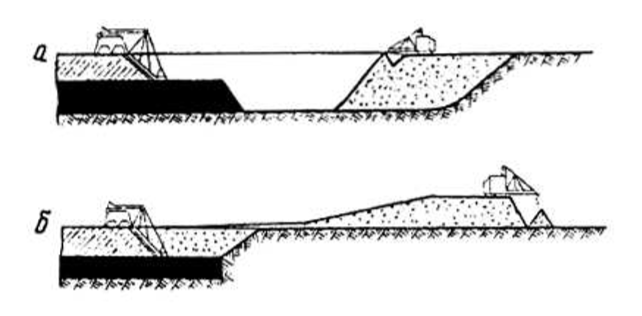

Относительно контура карьера, как отмечено выше, различают два типа отвалов по размещению: внешние и внутренние. Внутренними называют отвалы, расположенные в выработанном пространстве; внешними — вне контуров карьера (рис. 5.22).

Рис. 5.22. Расположение внутренних (а) и внешних (б) отвалов

Рис. 5.22. Расположение внутренних (а) и внешних (б) отвалов

Внутренние отвалы образуют преимущественно при бестранспортных и транспортно-отвальных си-стемах разработки и при определенных горно-геологических условиях (горизонтальные или слабонаклонные месторождения до 15°). Стоимость вскрышных работ при внутреннем отвалообразовании значительно ниже, организация и производство их просты. Однако из-за ограниченных условий применения внутренних отвалов в практике они используются достаточно редко.

Внешние отвалы обычно образуют, используя рельеф местности, склоны гор, балки, овраги, старые выработки, располагая по возможности ближе к карьеру и так, чтобы транспортирование породы из него на отвал происходило под уклон.

Обычно крупные карьеры создают или многоярусный отвал с несколькими тупиками, или несколько отвалов.

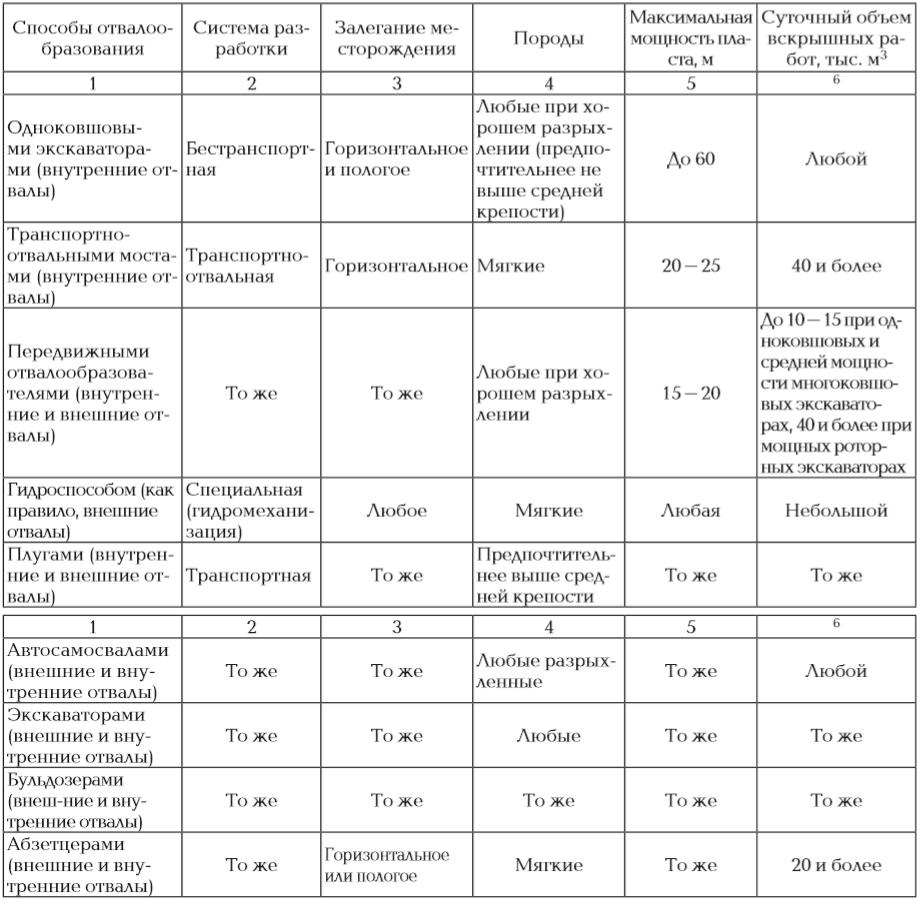

Существует несколько основных способов отвалообразования, различающихся применяемым горным оборудованием (табл. 5.1).

Таблица 5.1 Основные способы отвалообразования

Таблица 5.1 Основные способы отвалообразования

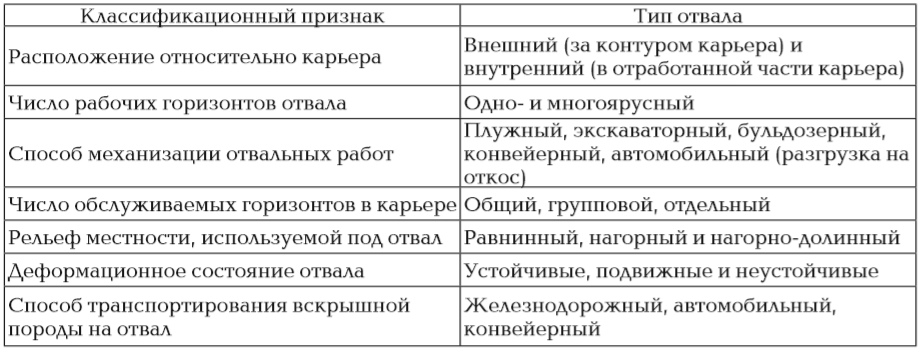

Способы отвалообразования выбираются в зависимости от условий залегания полезного ископаемого, рельефа поверхности, характеристики пород, климатических и гидрогеологических особенностей района. Все многообразие возможных условий формирования и конструкций отвалов систематизировано в классификации акад. Н.В. Мельникова (табл. 5.2).

Таблица 5.2 Классификация отвалов по Н.В. Мельникову

Таблица 5.2 Классификация отвалов по Н.В. Мельникову

Способы отвалообразования и средства механизации отвальных работ должны обеспечивать бесперебойное складирование породы.

Породные отвалы должны иметь достаточную вместимость, находиться на минимальном расстоянии от мест погрузки породы, располагаться на безрудных (безугольных) площадях, не препятствовать развитию горных работ в карьере и формироваться с учетом требований техники безопасности, экологии и рекультивации.

В комплекс отвальных работ входят разгрузка пород, планировка отвального уступа и формирование предохранительного вала или размещение породы в отвале экскаватором, отвалообразователем, абзетцером, автосамосвалом и передвижка транспортных коммуникаций в новое положение.

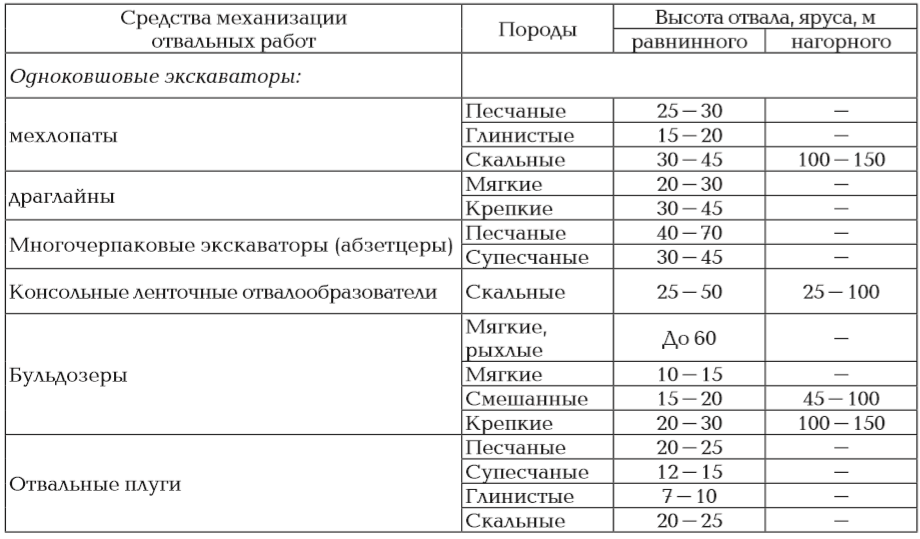

Высота породных отвалов — один из наиболее значимых параметров, который характеризует их состояние и устойчивость. Высота равнинных отвалов на практике, как правило, меньше, чем нагорных (табл. 5.3). Фактически высота отвалов может приближаться к предельной высоте устойчивой насыпи из данных пород, отличаясь от нее (с учетом коэффициента запаса устойчивости) на 20–30 % в меньшую сторону, что гарантирует устойчивое состояние отвала.

Таблица 5.3 Высота отвалов в зависимости от характера пород и способа отвалообразования

Таблица 5.3 Высота отвалов в зависимости от характера пород и способа отвалообразования

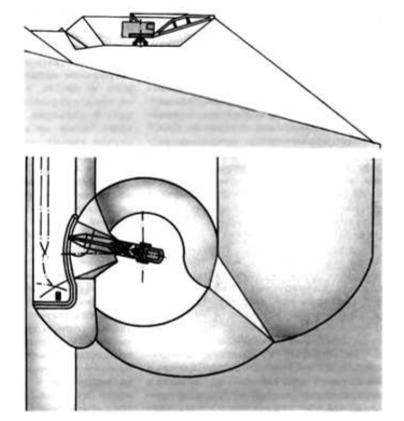

По основному виду горного оборудования, применяемому при отвалообразовании, различают экскаваторные, плужные и бульдозерные отвалы. Так как в процессе развития отвалов фронт отвалообразования перемещается по различным схемам, то отвалы различают и по способу их образования: параллельное (рис. 5.23, а), веерное (рис. 5.23, б), криволинейное (рис. 5.23, в), при полном развитии превращающееся в кольцевое.

Рис. 5.23. Способы развития отвалов

Рис. 5.23. Способы развития отвалов

В первом случае отвалообразование происходит параллельными полосами, располагаемыми вдоль оси отвальных путей при тупиковом их расположении. При веерообразных отвалах ширина полос увеличивается к их концу; движение путей при этом происходит вокруг неподвижной точки, расположение отвальных путей также тупиковое. При веерной схеме передвижка путей упрощена. Кольцевые отвалы наращиваются концентрически, причем груженые и порожние составы не имеют встречных направлений движения.

Фронт отвалообразования при параллельной и веерной схемах развития постепенно (если не противодействовать этому специальными мерами) укорачивается. При криволинейном развитии отвала этого можно избежать.

Рис. 5.24. Схема экскаваторного отвалообразования при использовании железнодорожного транспорта

Рис. 5.24. Схема экскаваторного отвалообразования при использовании железнодорожного транспорта

Экскаваторные отвалы (рис. 5.24, 5.25) получили распространение в послевоенный период. Применяются они только при железнодорожном транспорте. При экскаваторном отвалообразовании обычно применяют криволинейную схему. Работы на отвале ведут следующим образом. Порода из думпкаров разгружается на промежуточную площадку отвала, находящуюся на под-уступе ниже уровня железнодорожных путей. Расположенный на площадке экскаватор, постепенно отступая вдоль линии железнодорожных путей, перелопачивает породу в нижний и верхний подуступы. После того как экскаваторная заходка достигнет конца отвала, рельсовый путь переносят в новое положение, и экскаватор начинает отсыпать новую заходку.

Рис. 5.25. Схема отвалообразования драглайном на косогорах при использовании автомобильного транспорта

Рис. 5.25. Схема отвалообразования драглайном на косогорах при использовании автомобильного транспорта

Плужные отвалы, так же как экскаваторные, применяются при железнодорожном транспорте. Плужное отвалообразование производится, как правило, по веерной (или криволинейной схеме). Груженные породой составы прибывают на отвал по расположенному вдоль его верхней бровки рельсовому пути. Думпкары разгружают прямо над откосом отвального уступа. Через некоторое время площадка между рельсовым путем и бровкой отвала становится настолько широкой, что порода начинает задерживаться на ней, засыпая пути, мешая разгрузке думпкаров. Для продолжения отвалообразования необходимо свалить «шапку» под откос и передвинуть пути к его верхней бровке. Для этого применяют отвальный плуг.

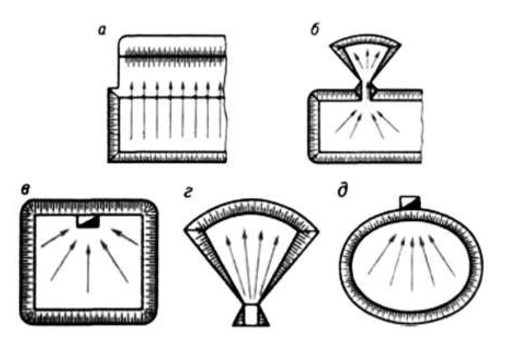

Рис. 5.26. Направления заездов бульдозеров (показаны стрелками); а — при вскрышных работах с выполаживанием борта; б — с созданием отдельных выездов; в — при разработкепромывке песков в разрезе; г — укладке плоского отвала песков подземной добычи; д — разработке-промывке песков из отвала

Рис. 5.26. Направления заездов бульдозеров (показаны стрелками); а — при вскрышных работах с выполаживанием борта; б — с созданием отдельных выездов; в — при разработкепромывке песков в разрезе; г — укладке плоского отвала песков подземной добычи; д — разработке-промывке песков из отвала

Бульдозерные отвалы (рис. 5.26 и 5.27) применяют при автомобильном транспорте. Планировка отвала бульдозерами ведется в направлении, перпендикулярном к бровке отвала. Обычно отвал разделяют на отдельные участки: разгрузочный, планируемый и резервный. Общая длина фронта отвальных работ в зависимости от числа одновременно работающих автосамосвалов колеблется от 100 до 500 м. Производительность бульдозеров на отвале достигает 300 м3 за смену. Бульдозеры также используются на строительстве и ремонте не только отвальных, но и карьерных дорог.

Рис. 5.27. Бульдозерная укладка торфов в отвал наклонными (а) и параллельными горизонтальными слоями в несколько стадий (б, в)

Рис. 5.27. Бульдозерная укладка торфов в отвал наклонными (а) и параллельными горизонтальными слоями в несколько стадий (б, в)

К числу достоинств бульдозерного отвалообразования относятся возможность создавать высокие уступы (при устойчивых породах в среднем 20–40 м), что значительно увеличивает приемную способность отвала, простоту строительства отвала и работы на нем, небольшие капитальные и эксплуатационные расходы; маневренность оборудования.

Гидромеханизация отвальных работ возможна при рыхлых вскрышных породах, при достаточных запасах воды в районе, намеченном для отвалообразования.

Внешнее отвалообразование применяется при разработке наклонных и крутонаклонных месторождений. Для складирования пород при транспортировании их на внешние отвалы используются механические лопаты, драглайны, отвальные плуги, абзетцеры и бульдозеры. При транспортировании пород железнодорожным транспортом наиболее распространено отвалообразование экскаваторами ЭКГ-8и и ЭКГ-12,5.

Для перемещения породы во внутренние отвалы применяют мощные драглайны с вместимостью ковша 25–80 м3 и длиной стрелы до 100 м (ЭШ-25/100, ЭШ80/100); механические лопаты с вместимостью ковша 35 м3 и длиной стрелы до 65 м (ЭВГ-35/65, ЭВГ-100/70).

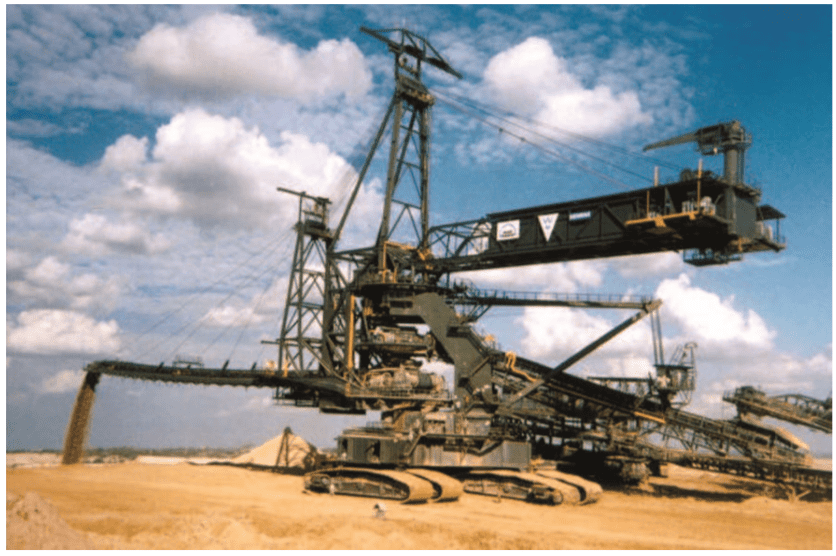

Отвалообразование при конвейерном транспорте осуществляется консольными ленточными отвалообразователями, которые ведут прием, транспортирование и укладку породы в отвал (рис. 5.28).

Рис. 5.28. Конвейерный отвалообразователь

Рис. 5.28. Конвейерный отвалообразователь

Восстановление и использование нарушенных открытыми горными работами территорий

Под рекультивацией понимается восстановление нарушенных земель с целью их использования в других отраслях народного хозяйства.

В результате рекультивации могут сформироваться земли, пригодные для сельского и лесного хозяйства, организации отдыха, устройства водоемов, жилищного и промышленного строительства. Однако необходимо ориентироваться на создание наиболее ценных и продуктивных угодий.

В зависимости от целевого назначения различают следующие виды рекультивации:

- сельскохозяйственная — создание земель, пригодных для выращивания сельскохозяйственных культур, разведения садов, пастбищ и сенокосных угодий;

- лесохозяйственная — создание лесонасаждений целевого назначения (почвозащитные, водоохранные, климатические, лесопарковые и парковые), а также лесов деловой древесины;

- природоохранная — создание зон отдыха, озеленение отвалов, загрязняющих окружающую среду, и др.;

- водохозяйственная — создание водоемов различного назначения (водохранилища для разведения рыбы, дичи и др.);

- строительная — подготовка земель для жилищного и промышленного строительства, а также спортивных сооружений.

Полное восстановление земель осуществляется, как правило, в процессе горнотехнической и биологической рекультивации.

Горнотехническая рекультивация — это цикл горных работ по подготовке нарушенных земель к использованию в хозяйстве. Сюда входят: планировка отвалов, выполаживание откосов, укладка плодородных пород для создания растительного слоя, мелиоративные работы, строительство дорог.

Биологическая рекультивация проводится после окончания горнотехнической. Это восстановление плодородия и биологической нарушенности земель, создание сельскохозяйственных и лесных угодий, разведение рыбы в водоемах, дичи в лесах, создание ландшафтов, благоприятных для жизни человека.

Для механизации всех работ по рекультивации используются скреперы, бульдозеры, экскаваторы и автосамосвалы, а также основное оборудование для вскрышных работ.

Системы открытых разработок месторождений

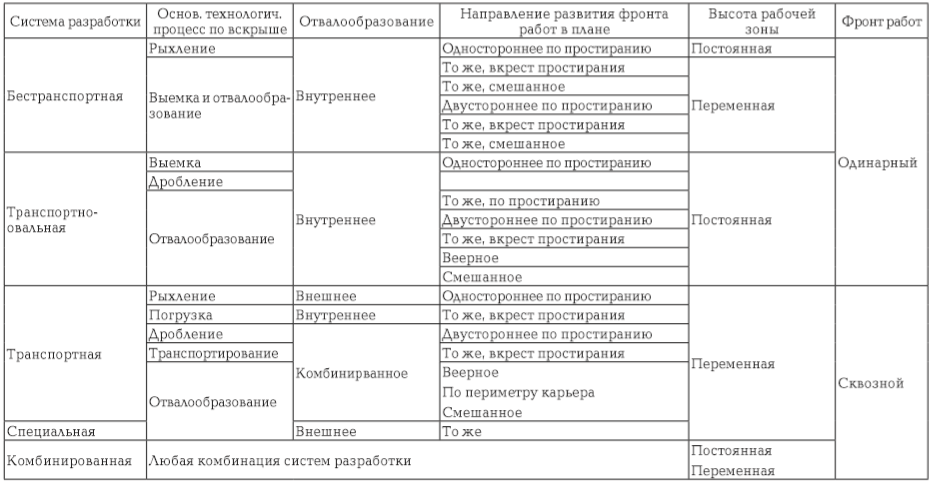

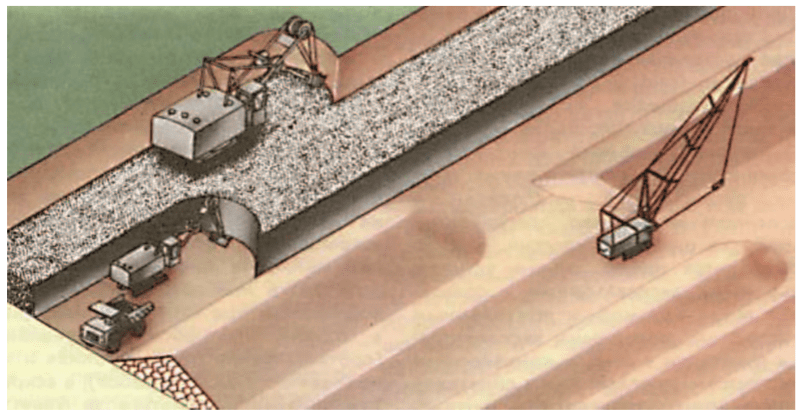

Системой открытой разработки называется определенный порядок выполнения во времени и пространстве подготовительных, вскрышных и добычных работ на уступах рабочих горизонтов. Существующие классификации систем разработки можно разделить на две группы:

- по способу производства вскрышных работ и по способу перемещения пород в отвалы;

- в зависимости от порядка ведения вскрышных и добычных работ, направления подвигания забоя и способа вскрытия.

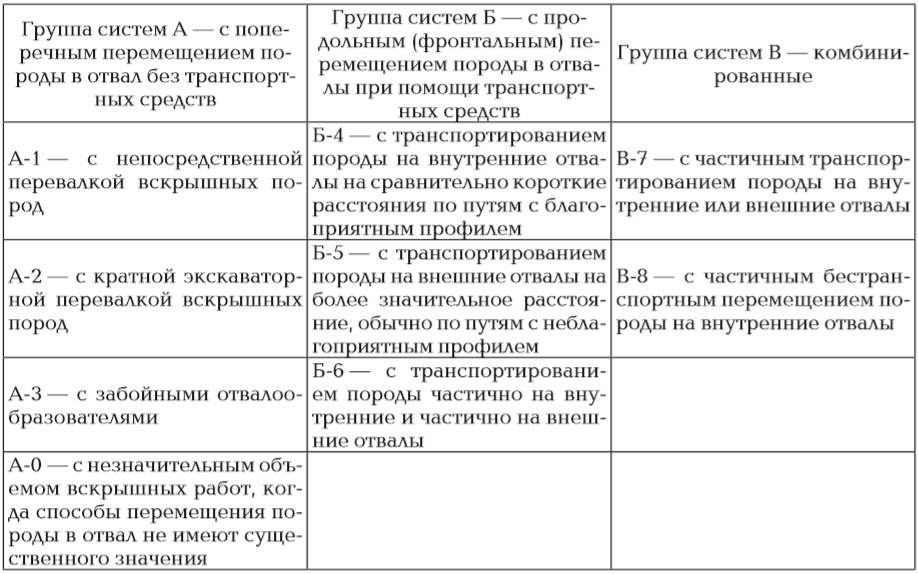

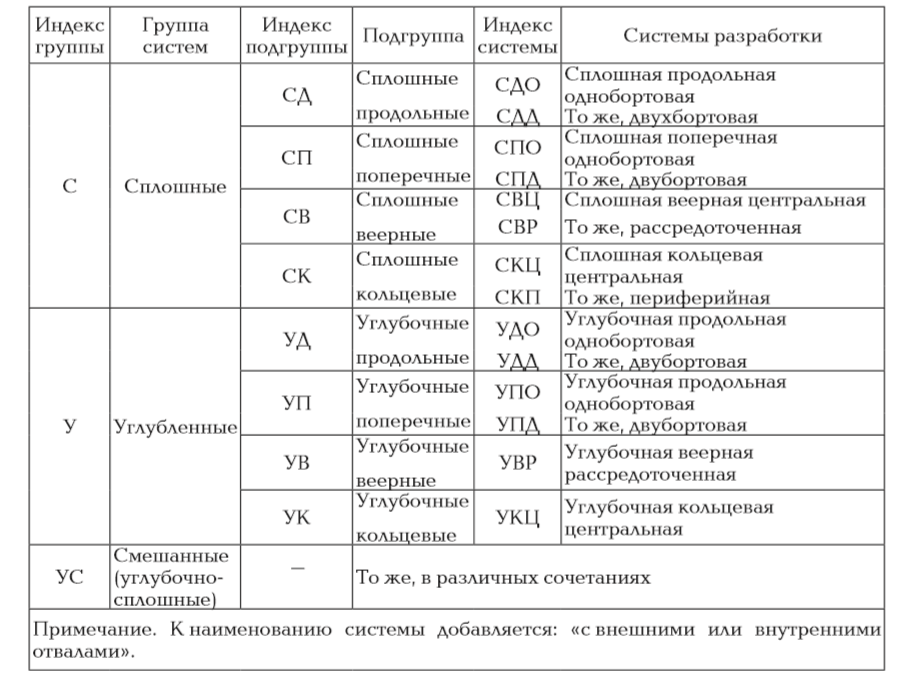

Наиболее распространенными являются классификации проф. Е.Ф. Шешко (табл. 5.4) и акад. Н.В. Мельникова (табл. 5.5) по направлению перемещения вскрышных пород в отвалы; акад. В.В. Ржевского — по направлению подвигания фронта горных работ (табл. 5.6).

Таблица 5.4 Классификация систем открытой разработки по Е.Ф. Шешко

Таблица 5.4 Классификация систем открытой разработки по Е.Ф. Шешко

Главным классификационным признаком в первых двух случаях является способ перемещения пустых пород. По этому признаку все системы разделяются на бестранспортные, транспортные и комбинированные.

Таблица 5.5 Классификация систем открытой разработки по Н.В. Мельникову

Таблица 5.5 Классификация систем открытой разработки по Н.В. Мельникову

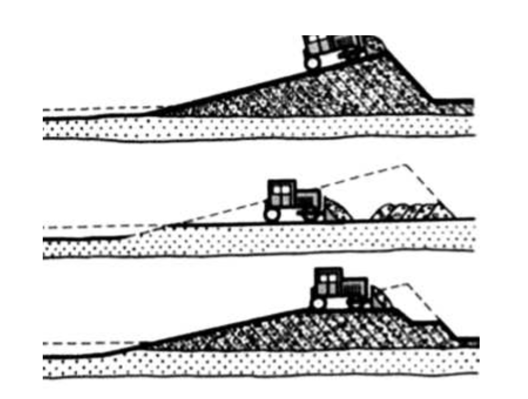

Бестранспортные системы разработки характеризуются тем, что породы вскрыши перемещаются экскаваторами или отвалообразователями во внутренние отвалы. При системе разработки с непосредственной экскаваторной перевалкой вскрыши перемещение породы из забоя до отвала производится вскрышными экскаваторами, мехлопатами или драглайнами, которые одновременно являются также и отвальными экскаваторами (рис. 5.29).

Таблица 5.6 Классификация систем открытой разработки (по В.В. Ржевскому)

Таблица 5.6 Классификация систем открытой разработки (по В.В. Ржевскому)

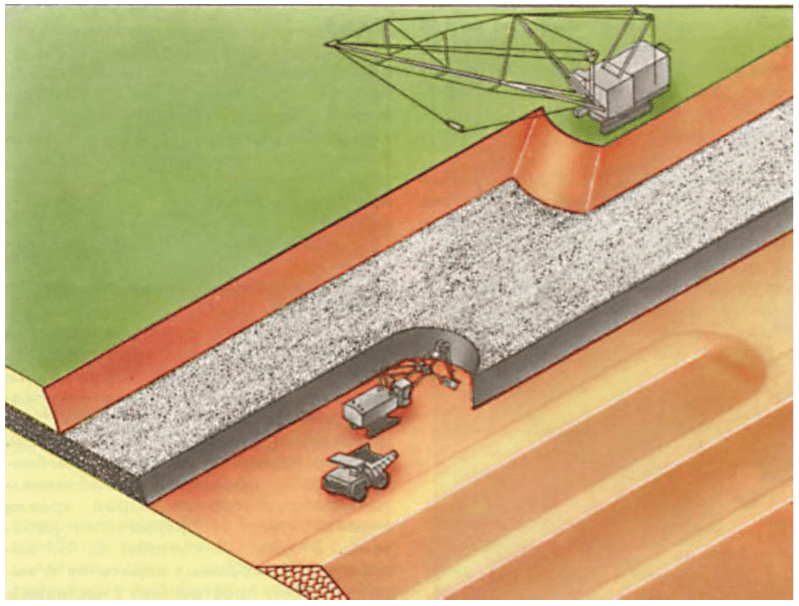

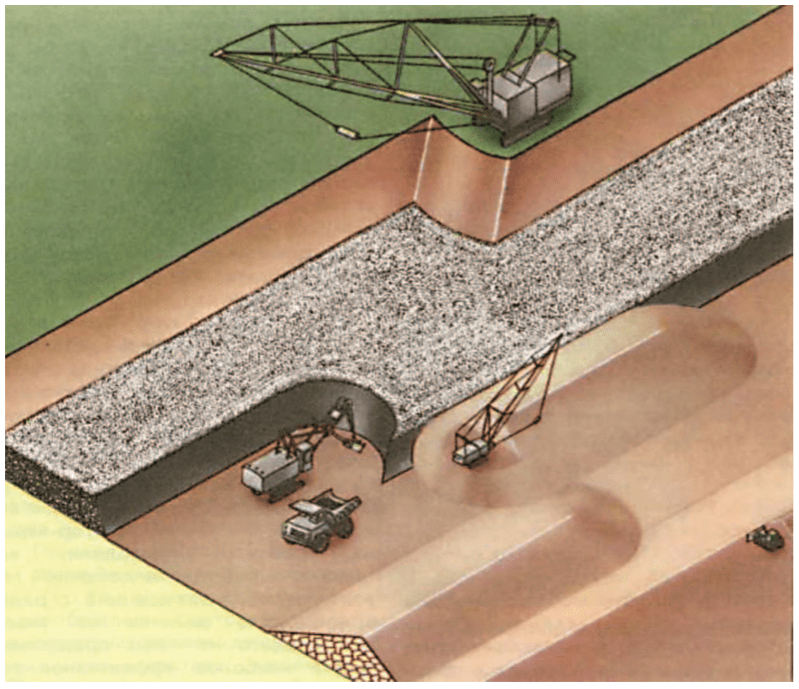

При системе разработки с кратной экскаваторной перевалкой вскрыши перемещение породы из забоя до отвала производится вскрышными и отвальными экскаваторами, работающими совместно (рис. 5.30, 5.31).

Рис. 5.29. Бестранспортная система разработки с простой схемой вскрышных работ

Рис. 5.29. Бестранспортная система разработки с простой схемой вскрышных работ

При системе разработки с перевалкой вскрыши отвалообразователями (рис. 5.29) перемещение породы из забоя до отвала производится консольными отвалообразователями и транспортно-отвальными мостами.

Рис. 5.30. Бестранспортная система разработки с обычным вторичным отвалом и усложненной схемой вскрышных работ, выполняемых шагающими драглайнами

Рис. 5.30. Бестранспортная система разработки с обычным вторичным отвалом и усложненной схемой вскрышных работ, выполняемых шагающими драглайнами

При всех бестранспортных системах порода перемещается поперек фронта работ, т. е. по кратчайшему расстоянию. Поэтому эти системы просты и экономичны. Область применения — при пологих углах падения пластов (до 12°) и не слишком большой мощности. Для этих систем характерна жесткая связь между вскрышными и добычными работами, т. к. количество вскрываемых запасов ограничивается рабочими параметрами и мощностью вскрышных и отвальных машин.

Рис. 5.31. Бестранспортная система разработки с обычным вторичным отвалом и усложненной схемой вскрышных работ, выполняемых мехлопатой и драглайном

Рис. 5.31. Бестранспортная система разработки с обычным вторичным отвалом и усложненной схемой вскрышных работ, выполняемых мехлопатой и драглайном

Транспортные системы разработки характеризуются перевозкой вскрышных пород при помощи транспортных средств.

При системе разработки с перевозкой во внутренние отвалы порода перемещается на сравнительно короткое расстояние по пути с благоприятным профилем, обычно без подъема в грузовом направлении. Система с перевозкой породы на внешние отвалы характеризуется перемещением вскрыши на значительные расстояния: 2–4 км для автотранспорта и до 10 км для железнодорожного транспорта.

Порода перемещается на пути с подъемом в грузовом направлении. Система с перевозкой породы частично на внутренние и частично на внешние отвалы имеет признаки первых двух систем этой группы.

Транспортные системы сложнее бестранспортных и менее экономичны. Они могут применяться при любых условиях залегания месторождения, поэтому получили широкое распространение. Здесь связь между подвиганием вскрышного и добычного фронта работ менее жесткая, в зависимости от потребностей можно вскрыть необходимое количество запасов.

Комбинированные системы разработки сочетают признаки бестранспортных и транспортных систем разработки. По признаку относительного преобладания перевалки или перевозки выделяют систему с частичной перевозкой пустых пород во внутренние или внешние отвалы и систему с частичной перевалкой пород во внутренние отвалы. Достоинства этой системы в том, что благодаря частичной перевозке породы, обычно с верхних уступов, расширяется возможность использования преимуществ бестранспортных систем разработки. Частичное применение перевалки породы во внутренние отвалы, обычно с нижних уступов карьера, позволяет улучшить показатели транспортных систем разработки, т. к. транспорт с нижних уступов наиболее трудный.

Относительная сложность и экономичность комбинированных систем разработки зависят от доли участия перевозки и перевалки. Чем больше объем породы будет разрабатываться по бестранспортной системе, тем экономичнее комбинированная система разработки.

Элементы и параметры системы разработки рассмотрим на примере транспортных систем, т. к. благодаря универсальности эти системы получили наибольшее распространение: в угольной промышленности более 60 %, до 90 % в железорудной и почти 100 % на карьерах при добыче руд цветных металлов.

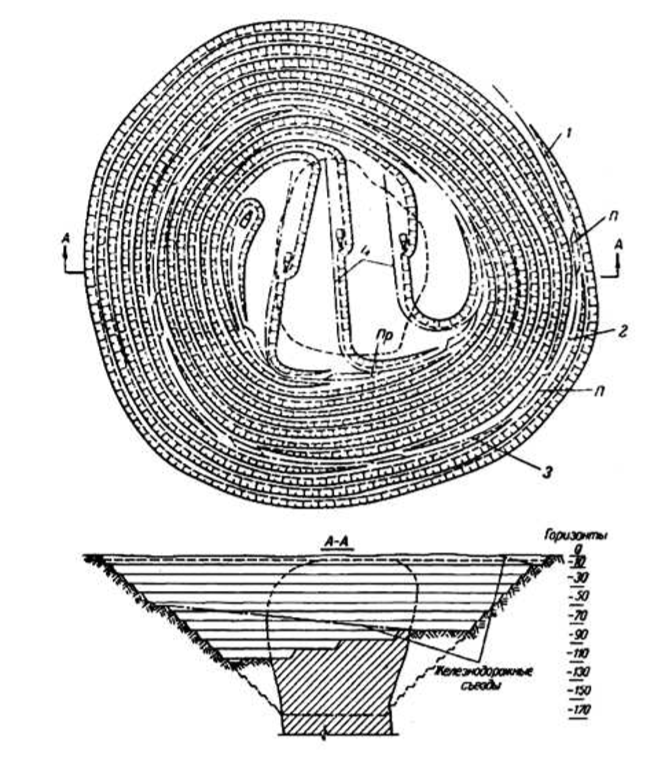

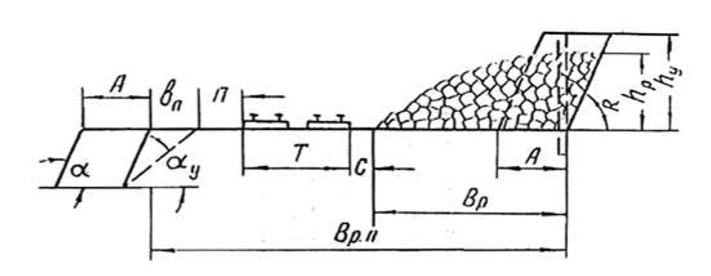

Транспортные системы разработки характеризуются следующими элементами, параметрами и удельными показателями (рис. 5.32).

Рис. 5.32. Элементы и параметры системы разработки

Рис. 5.32. Элементы и параметры системы разработки

Элементы системы разработки — выемочные слои, рабочие уступы, заходки, рабочие площадки, разрезные траншеи и др.

Параметры системы — высота уступа h, угол откоса уступа α, ширина заходки А, ширина рабочей площадки Bрп, угол откоса рабочего борта карьера γр, число рабочих уступов, длина добычного и вскрышного фронта работ и др.

Основные удельные показатели — скорость подвигания забоев и рабочих уступов, скорость проходки траншей, скорость углубки горных работ в карьере у, скорость подвигания фронта работ Vф, годовая производительность с единицы длины фронта и площадок рабочей зоны.

Высота уступа h (см. рис. 5.32) зависит от типа погрузочного оборудования и его рабочих параметров. При разработке пород без применения БВР высота уступа принимается равной высоте черпания экскаватора; с применением БВР она не должна превышать высоту черпания более чем в 1,5 раза. Допустимые значения высоты уступа: для ЭКГ-4,6 в мягких породах 10 м, в скальных 15 м; для ЭКГ-8и — соответственно 13 и 20 м; для ЭКГ-12,5 — соответственно 16,5 и 25 м. Ширина рабочей площадки вр п устанавливается с учетом физико-механических свойств горных пород, рабочих параметров экскаватора и вида транспорта (рис. 5.33).

Рис. 5.33. Схема к определению ширины рабочей площадки

Рис. 5.33. Схема к определению ширины рабочей площадки

При разработке пород с предварительным их рыхлением буровзрывным способом минимальная ширина рабочей площадки определяется следующим образом:

Bр п = Bр + C + T + П + bп,

где Bр — ширина развала, м; C — безопасный зазор между нижней бровкой развала и транспортной полосой, м; T — ширина транспортной полосы, м; П — ширина полосы для размещения дополнительного оборудования и проезда вспомогательного транспорта, м; bп — ширина полосы безопасности (призмы обрушения), м.

Безопасный зазор с = 2–3 м. Ширина транспортной полосы при одноколейном пути T = 3 м, при двухколейном T = 7,5–1 5 м в зависимости от принятой ширины междупутья. Минимальная ширина междупутья 4,5 м. Ширина полосы для размещения дополнительного оборудования П = 5–6 м. Ширина полосы безопасности (призмы обрушения) определяется по формуле:

bп = h (ctgαy – ctgα),

где h — высота уступа, м; αу — угол устойчивого откоса уступа, град (αу = 35 – 60°); α — угол откоса рабочего уступа, град (α = 65 – 80°).

Ширина заходки А при применении мехлопат равна радиусу их черпания, а для драглайнов определяется принятым углом поворота стрелы. Для экскаваторов ЭКГ-4,6, ЭКГ-8и, ЭКГ-12,5 и ЭКГ-20 она равна соответственно 14,0; 17,8; 22,0 и 23,5 м.

Угол откоса рабочего борта γр является функцией высоты уступа и ширины рабочей площадки и определяется как их отношение:

ctgγр = h/Bр п.

Угол откоса рабочего борта при железнодорожном транспорте составляет 7–12°, при автомобильном — 10–15°.

Число рабочих уступов и длина фронта работ должны быть наименьшими, но достаточными для обеспечения производственной мощности. Обычно на уступах располагаются несколько экскаваторов. Число экскаваторных забоев (число блоков) на одном уступе при железнодорожном транспорте не превышает 3, при автомобильном равно 5–6. Минимальная длина блока при железнодорожном транспорте 400–500 м, при автотранспорте 150–250 м.

Число одновременно разрабатываемых добычных уступов в карьере определяется так:

m = Пкlб/QэL,

где Пк — производственная мощность карьера по добыче, тыс. м3/год; lб — длина блока на уступе, м; Qэ — производительность экскаватора по добыче, тыс. м3/год; L — длина уступа, м.

Интенсивность горных работ в карьере характеризуется скоростью понижения горных работ (у) и скоростью подвигания фронта работ (Vф) на уступах. Требуемая скорость понижения горных работ карьера по условию его производственной мощности должна обеспечиваться необходимой скоростью горизонтального подвигания фронта работ, между которыми существует зависимость (см. рис. 5.32):

Vф = уctgγр;

где γр — угол откоса рабочего борта карьера (γр = 14 – 18°).

Фактически на горных предприятиях средняя скорость понижения горных работ при использовании железнодорожного транспорта составляет 7–12 м/год, а скорость подвигания фронта работ (Vф) 50–300 м/год соответственно.

Техническими направлениями развития открытого способа разработки предусматриваются:

- увеличение производственной мощности действующих и строительство новых крупных карьеров с годовой добычей полезного ископаемого до 10–20 млн т;

- разработка рыхлых и полускальных пород с применением комплексов непрерывного действия, в том числе роторных экскаваторов, ленточных конвейеров, консольных отвалообразователей с производительностью до 12,5 тыс. т/ч;

- расширение области применения технологических схем с перевалкой породы в выработанное пространство драглайнами с ковшами вместимостью 40– 100 м3 и длиной стрелы 100–150 м;

- внедрение циклично-поточной технологии при выемке крепких пород и руд с дроблением их в карьере на передвижных дробилках и транспортированием конвейерами;

- широкое применение новых моделей горнотранспортного оборудования: шарошечных станков СВБ-320, экскаваторов ЭКГ-20, гидравлических ЭГ-12,5 и ЭГ-20, погрузчиков с ковшами вместимостью 5–7,5–12,5–20 м3, автосамосвалов грузоподъемностью 110–180–250 т;

- полная механизация путевых и вспомогательных работ на карьерах;

- внедрение автоматических систем управления (АСУ), математических методов и ЭВМ для проектирования, планирования и управления, реализация комплекса мероприятий по охране окружающей среды.

Реализация этих технических направлений, внедрение новой техники и технологии позволят еще больше повысить эффективность открытого способа разработки.

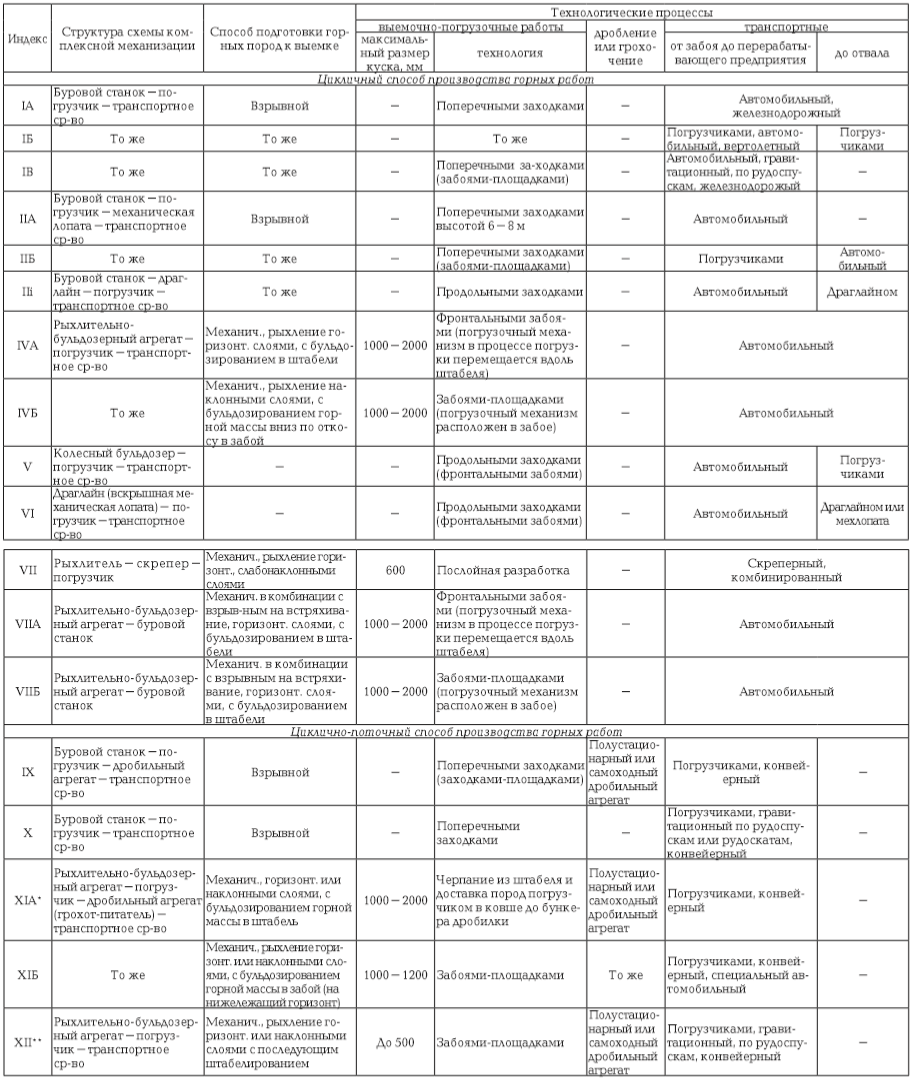

Дальнейшее развитие актуальных направлений комплексного освоения недр (ресурсосбережения, малоотходности, ресурсовоспроизводства) потребовало широкое применение новых видов горного и транспортного оборудования в комплексах и большого числа специальных технологических схем.

Таблица 5.7 Классификация ресурсосберегающих и малоотходных технологических схем открытой разработки месторождений (по К.Н. Трубецкому)

Таблица 5.7 Классификация ресурсосберегающих и малоотходных технологических схем открытой разработки месторождений (по К.Н. Трубецкому)

В основу предложенной академиком К.Н. Трубецким классификации ресурсосберегающих и малоотходных технологических схем открытой разработки месторождений в качестве основных классификационных признаков положены виды горнотранспортного оборудования (табл. 5.7). Правильность такого подхода подтверждается мировой передовой практикой.