1. Пластовые месторождения 3. Порядок отработки шахтного поля 4. Вскрытие пластовых месторождений 5. Подготовка запасов к очистной выемке 6. Подготовка выемочных полей 8. Механизированная выемка в длинных очистных забоях 9. Доставка в очистных забоях 10. Классификация пород кровли 12. Управление горным давлением и крепь очистных выработок 13. Технология и организация очистных работ 14. Системы разработки угольных пластов и их классификация

Пласт — форма залегания осадочных горных пород в виде плиты, ограниченной двумя параллельными поверхностями.

Из полезных ископаемых такая форма залегания свойственна в основном горючим полезным ископаемым (уголь, торф, сланцы, нефть) и некоторым стройматериалам (глины, песок и т. д.).

Месторождение, в котором запасы представлены пластами, именуется пластовым месторождением.

Разработка этих месторождений, как и всех остальных, включает в себя три стадии: вскрытие, подготовка и очистные работы. Горные предприятия, разрабатывающие основной тип пластовых месторождений — угольные обычно, именуются шахтами.

Вскрытием называют проведение горных выработок, обеспечивающих доступ с поверхности земли к залежи полезного ископаемого. Выработки, проводимые на этой стадии, называются вскрывающими. На каждой действующей шахте должно быть не менее двух выходов на поверхность (требование параграфа 76 Правил безопасности в угольных шахтах), приспособленных для передвижения (перевозки) людей. Поэтому шахта должна иметь не менее двух вскрывающих выработок с непосредственным выходом на земную поверхность. Сеть вскрывающих выработок должна обеспечивать надежную транспортную связь между угольными пластами и поверхностью, подачу в шахту свежей и выход на поверхность исходящей струи воздуха, удаление шахтных вод и подачу электро- и пневмоэнергии к работающим машинам.

Вскрывающими выработками являются стволы, штольни, квершлаги, слепые стволы, гезенки и шурфы.

После того как пластовое месторождение вскрыто, приступают к подготовке запасов к очистной выемке. Под подготовкой понимают проведение комплекса горных выработок, обеспечивающих возможность начала очистных работ. В отличие от вскрытия, вторая стадия разработки — подготовка — осуществляется в течение всего периода отработки запасов угля в шахтном поле, поскольку выемку пластов ведут последовательно в отдельных их частях. Различают подготовленные и готовые к выемке запасы. Подготовленными называются такие запасы, для отработки которых проведены основные подготавливающие выработки (пластовые или полевые штреки, бремсберги, уклоны, скаты); готовыми к выемке — запасы, для отработки которых проведены необходимые подготовительно-нарезные выработки (ярусные или подэтажные штреки и разрезные печи) и подготовлено оборудование, позволяющее начать очистные работы. Таким образом, задачей подготовки является своевременное обеспечение шахты фронтом очистных работ.

Сеть подготавливающих выработок должна обеспечить доставку полезного ископаемого до горизонтальных откаточных выработок, транспортирование материалов и оборудования, пропуск необходимого количества воздуха для проветривания очистных забоев.

Очистные работы являются третьей, основной стадией разработки месторождения полезного ископаемого. Период ведения очистных работ на шахте называют эксплуатацией месторождения. Технология и механизация очистных работ в значительной мере оказывают влияние на эффективность разработки месторождения.

Вскрытие, подготовка и очистная выемка, обусловливающие транспортирование полезного ископаемого от очистного забоя до поверхности, проветривание горных выработок, включая поверхностный комплекс, формируют технологическую схему шахты.

Производственная мощность и срок службы являются основными количественными характеристиками, определяющими тип шахты. Производственная мощность шахты предопределяет не только количественные параметры всего технологического комплекса, но и основные технико-экономические показатели работы шахты.

Производственной мощностью шахты называется количество полезного ископаемого в тоннах, добываемого в единицу времени (сутки, год). Различают проектную и фактическую производственную мощность шахты.

Срок службы (существования) шахты равен периоду, в течение которого отрабатываются промышленные запасы угля в пределах шахтного поля.

Шахтное поле

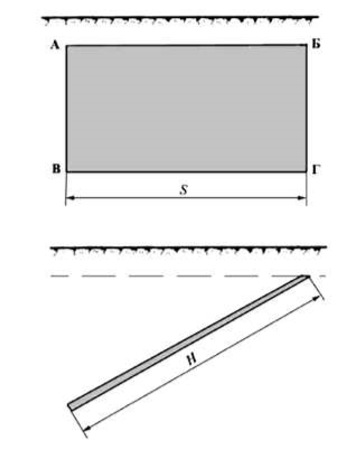

Шахтным полем называется часть пластового месторождения, отводимая для разработки одной шахте (рис. 6.1). Параметрами шахтного поля являются размеры по простиранию S и падению Н. Шахтное поле имеет границы по восстанию, падению и простиранию.

Рис. 6.1. Шахтное поле: АБ — граница по восстанию; ВГ — граница по падению; АВ, БГ — границы по простиранию

Рис. 6.1. Шахтное поле: АБ — граница по восстанию; ВГ — граница по падению; АВ, БГ — границы по простиранию

Границы шахтного поля могут быть фиксированными и условными.

Форма шахтных полей может быть различной и зависит от горно-геологических условий залегания пластов. При выдержанных элементах залегания пластов (к которым относятся угол падения и направление простирания) и отсутствии геологических нарушений шахтное поле имеет прямоугольную форму, наиболее удобную для разработки. В других случаях шахтное поле принимает форму, соответствующую форме залегания месторождения или его части.

При составлении планов шахтное поле с пологими пластами изображают, как правило, в проекции на горизонтальную плоскость, с крутыми — на вертикальную плоскость. Отдельные участки шахтного поля изображают в плоскости пласта.

Размеры полей шахт колеблются в широких пределах. На пологих пластах они составляют 3–10 км по простиранию и до 2–3 км по падению.

Поскольку поля современных шахт имеют значительные размеры как по простиранию, так и по падению, то отработка их осуществляется частями в определенной последовательности. Этим обеспечивается концентрация очистных и подготовительных работ.

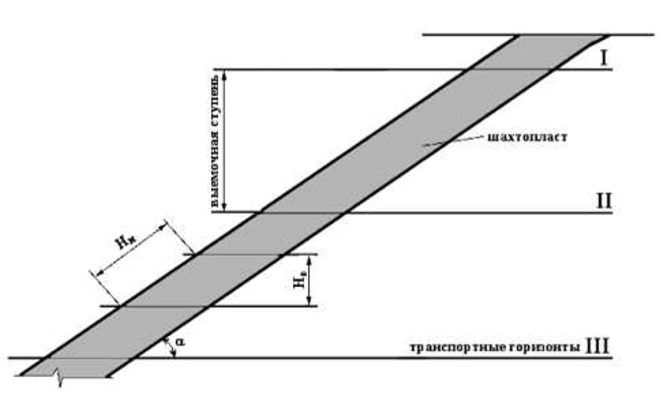

В целях удобства и обеспечения системного характера отработки шахтное поле разделяют на транспортные горизонты, выемочные ступени, крылья, этажи, панели, блоки, выемочные поля, столбы и полосы (рис. 6.2).

Рис. 6.2. Основные элементы структуры шахтного поля

Рис. 6.2. Основные элементы структуры шахтного поля

Прежде всего, шахтное поле по падению разделяют горизонтальными плоскостями на транспортные горизонты. Транспортные горизонты — это комплекс вскрывающих и подготавливающих выработок и выработок околоствольного двора, располагаемых на одном уровне и служащих для транспортирования полезного ископаемого к стволу (штольне), а также материалов и оборудования от ствола (штольни).

Выемочная ступень — часть шахтного поля, ограниченная по простиранию границами шахтного поля, а по падению смежными транспортными горизонтами или границей шахтного поля и транспортным горизонтом. Высота ступени по вертикали равна разности отметок смежных транспортных горизонтов.

По простиранию шахтное поле делят на крылья. Крыло — часть шахтного поля, расположенная по одну сторону от главного ствола или какой-либо другой вскрывающей выработки. Шахтные поля бывают двукрылые и однокрылые. Если главный ствол расположен в центре шахтного поля по простиранию, то такое шахтное поле является двукрылым.

Шахтопласт — часть пласта как обширной залежи полезного ископаемого, в пределах шахтного поля.

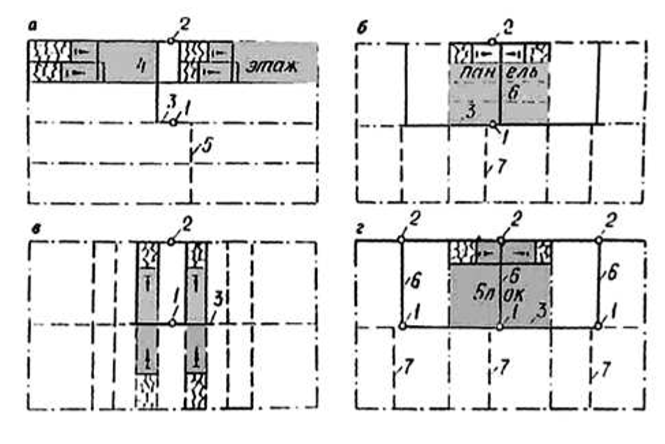

Этаж (рис. 6.2, 6.3, а) — часть шахтопласта, вытянутая по простиранию и ограниченная по падению и восстанию этажными откаточным и вентиляционным штреками. Расстояние между верхней и нижней границами этажа по падению называется наклонной высотой этажа, расстояние по вертикали — вертикальной высотой этажа.

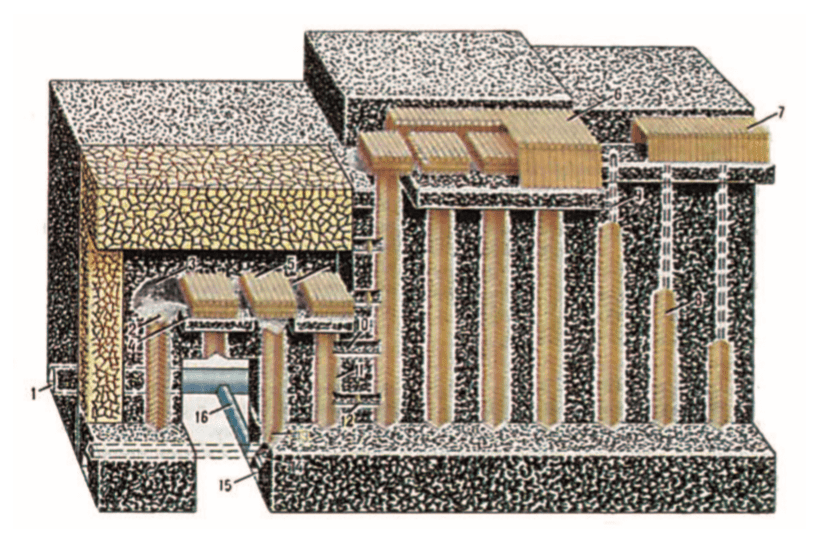

Рис. 6.3. Деление шахтного поля на части: 1 — воздухоподающий ствол; 2 — вентиляционный ствол; 3 — главный откаточный штрек; 4 — бремсберг с ходком; 5 — капитальный уклон с ходком; 6 — панельный бремсберг с ходками; 7 — панельный уклон с ходками

Рис. 6.3. Деление шахтного поля на части: 1 — воздухоподающий ствол; 2 — вентиляционный ствол; 3 — главный откаточный штрек; 4 — бремсберг с ходком; 5 — капитальный уклон с ходком; 6 — панельный бремсберг с ходками; 7 — панельный уклон с ходками

Выемочное поле — часть этажа по простиранию, в пределах которой разработка пласта осуществляется на один участковый бремсберг, уклон, скат или промежуточный квершлаг. Если очистные забои располагаются с обеих сторон от наклонной участковой выработки, то такое выемочное поле называют двусторонним (двукрылым), если с одной стороны — то односторонним (однокрылым). Размер выемочного поля по простиранию равен 400–600 м.

На пологих и частично наклонных до 20–25° пластах выемочную ступень по простиранию делят на панели (рис. 6.3, б). Панель — часть шахтопласта, ограниченная по падению границей шахтного поля и транспортным горизонтом или двумя смежными транспортными горизонтами, а по простиранию — границей шахтного поля и условной границей с другой панелью или двумя такими границами. Каждая панель обслуживается самостоятельными транспортными и вспомогательными наклонными выработками. Эти выработки называют панельными.

Размер двусторонней панели по простиранию составляет 1500–2000 м и имеет тенденцию к увеличению.

Панели делят по падению на более мелкие части — ярусы. Ярус — одновременно разрабатываемая часть панели. Он ограничен по простиранию границами панели, а по падению ярусными конвейерным и вентиляционным штреками. Иногда ярус делят на подъярусы.

На пластах с углами падения до 10–12° и значительным расстоянием по падению между транспортными горизонтами выемочные ступени делят на столбы, вытянутые по падению или восстанию (рис. 6.3, в). В этом случае очистной забой располагается по простиранию, а перемещается по падению или восстанию пласта.

При значительных размерах по простиранию (8–10 км) и большой производственной мощности, когда не обеспечивается проветривание через один воздухоподающий ствол, шахтное поле по простиранию делят на блоки (рис. 6.3, г). Блок — часть шахтного поля, имеющая сеть воздухопроводящих выработок, обеспечивающую независимое проветривание. Она характеризуется самостоятельным комплексом горных работ. На пологих и наклонных пластах каждый блок имеет воздухоподающий и вентиляционные стволы, используемые для самостоятельного секционного проветривания своих выработок и вспомогательных транспортных операций. Таких блоков в пределах шахтного поля может быть несколько. Шахта, построенная по такому принципу, имеет общий главный ствол, по которому осуществляется выдача угля на поверхность. Все блоки шахтного поля имеют один общий транспортный горизонт. Размер блока по простиранию равен 3–4 км.

Порядок отработки шахтного поля

Отработка этажей в шахтном поле и ярусов в панели может осуществляться как в нисходящем (сверху вниз), так и в восходящем (снизу вверх) порядке. В основном распространен нисходящий порядок отработки, особенно на шахтах с высокой газоносностью. В отдельных случаях по согласованию с органами Госгортехнадзора применяют восходящий порядок отработки, например при большом водопритоке и на негазовых шахтах.

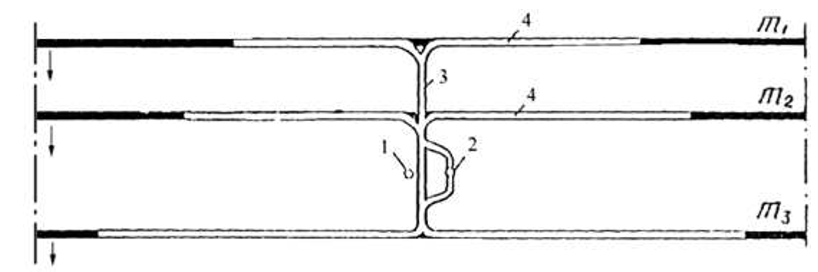

Этажи в шахтном поле или ярусы в панели можно отрабатывать прямым или обратным ходом. Рассмотрим простейший случай, когда в пределах яруса или этажа размещается один очистной забой (рис. 6.4): варианты лава-этаж или лаваярус.

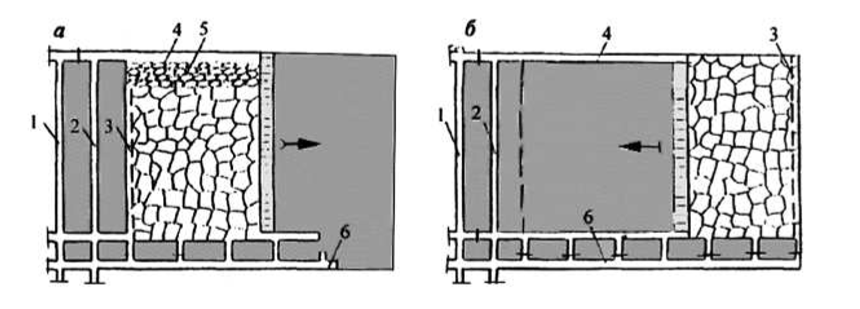

Рис. 6.4. Схемы прямого (а) и обратного (б) порядка отработки крыла шахтного поля: 1 — бремсберг; 2 — ходок; 3 — разрезная печь; 4 — вентиляционный штрек; 5 — бутовая полоса; 6 — откаточный штрек

Рис. 6.4. Схемы прямого (а) и обратного (б) порядка отработки крыла шахтного поля: 1 — бремсберг; 2 — ходок; 3 — разрезная печь; 4 — вентиляционный штрек; 5 — бутовая полоса; 6 — откаточный штрек

Если отработка ведется в направлении от ствола к границам шахтного поля по простиранию то — это прямой порядок (ход), в противоположном направлении — обратный. При обратном порядке отработки должны быть предварительно пройдены все подготовительные выработки.

Прямой порядок отработки по сравнению с обратным имеет такие преимущества, как более короткий срок подготовки очистных забоев и отсутствие предварительных затрат на проведение штреков значительной протяженности.

Достоинства обратного порядка отработки заключаются в следующем: снижаются затраты на поддержание этажных или ярусных штреков; возможно устранение утечек через выработанное пространство свежей струи воздуха; достигается независимость очистных работ от подготовительных; осуществляется доразведка условий залегания пласта.

При делении шахтопласта на этажи, а последних, в свою очередь, на выемочные поля, они могут отрабатываться прямым и обратным ходом. Преобладает прямой порядок отработки выемочных полей, а в пределах выемочного поля — обратный.

При делении шахтопласта на панели их отрабатывают в бремсберговой ступени последовательно от ствола к границам по простиранию. Это позволяет уменьшить объем работ по проведению главных штреков при подготовке первых панелей. Панели в уклонной ступени целесообразно отрабатывать в обратном направлении, т. е. от границ шахтного поля, погашая при этом главные штреки. Отработка ярусов в панели осуществляется, как правило, обратным ходом.

Вскрытие пластовых месторождений

При описании вскрытия пластовых месторождений принято различать способ и схему вскрытия, в основу которых положено наличие основной и дополнительной вскрывающих выработок.

Способ вскрытия — совокупность основных вскрывающих выработок в шахтном поле относительно транспортного горизонта с учетом их функционального назначения. Различают четыре способа вскрытия: вертикальными стволами, наклонными стволами, штольнями и комбинированный, представляющий сочетание первых двух или трех способов.

Схема вскрытия — пространственное расположение сети основных и дополнительных вскрывающих выработок в шахтном поле. Различают следующие схемы вскрытия:

- по числу транспортных горизонтов — одногоризонтные и многогоризонтные. В первом случае шахтное поле отрабатывают с одного транспортного горизонта, что исключает углубку шахтных стволов, во втором — с проведением вскрывающих выработок на двух и более горизонтах, что вызывает необходимость углубки стволов;

- по типу дополнительных вскрывающих выработок — без дополнительных вскрывающих выработок; с квершлагами (капитальными, горизонтальными, этажными); с гезенками (капитальными и этажными); со слепыми стволами;

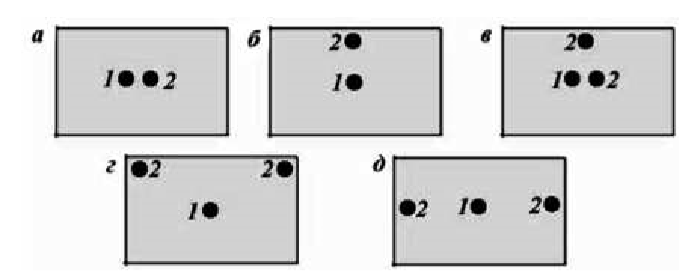

- по положению в границах шахтного поля (рис. 6.5).

Рис. 6.5. Расположение стволов в шахтном поле: а — центральносдвоенное; б — центральноотнесенное; в — комбинированное; г — диагональное; д — фланговое; 1 — воздухоподающий ствол; 2 — вентиляционный ствол

Рис. 6.5. Расположение стволов в шахтном поле: а — центральносдвоенное; б — центральноотнесенное; в — комбинированное; г — диагональное; д — фланговое; 1 — воздухоподающий ствол; 2 — вентиляционный ствол

При наличии в шахтном поле одного пласта применяют вскрытие без дополнительных вскрывающих выработок, ограничиваясь проходкой только шахтных стволов.

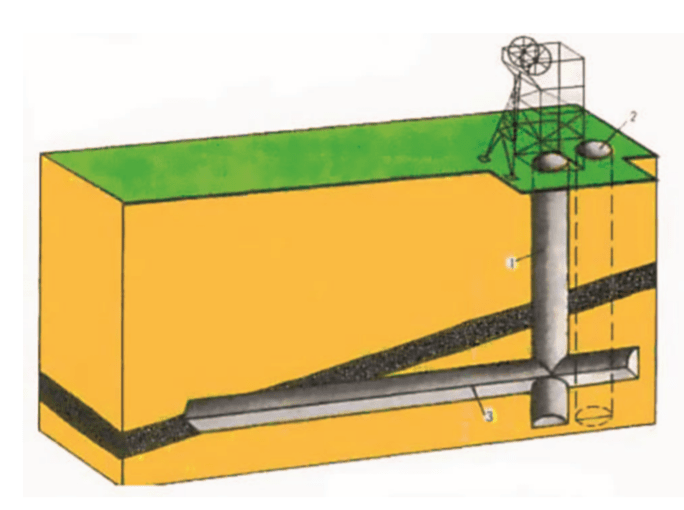

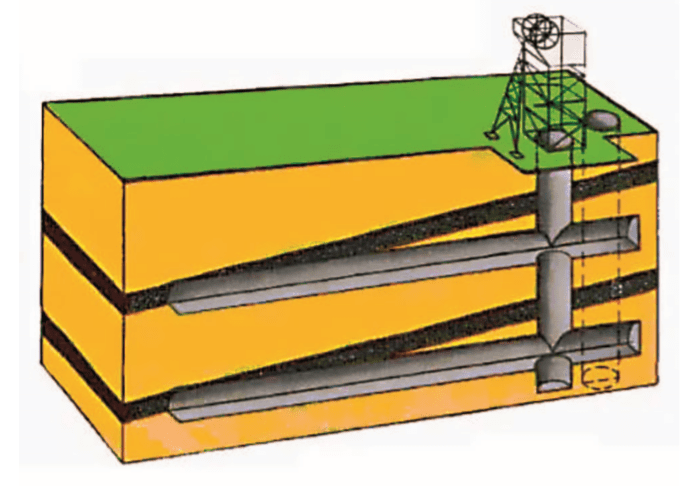

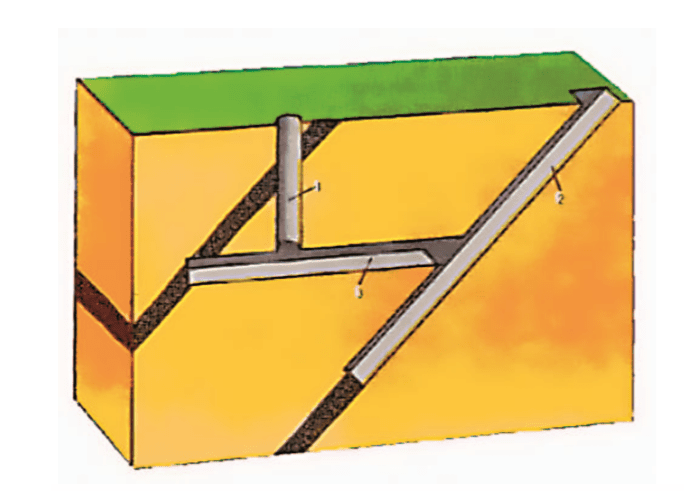

На рис. 6.6 представлено вскрытие одиночного пласта вертикальными стволами с расположением околоствольного двора в лежачем боку пласта.

Рис. 6.6. Схемы вскрытия шахтного поля одного пласта вертикальными стволами с постоянным транспортным горизонтом: 1,2 — главный и вспомогательный стволы соответственно; 3 — квершлаг

Рис. 6.6. Схемы вскрытия шахтного поля одного пласта вертикальными стволами с постоянным транспортным горизонтом: 1,2 — главный и вспомогательный стволы соответственно; 3 — квершлаг

Полезное ископаемое от очистного забоя по конвейерному штреку поступает на панельный бремсберг, затем на откаточный штрек, далее — к околоствольному двору. По главному стволу полезное ископаемое в скипах выдается на поверхность. Из уклонной части полезное ископаемое выдается на откаточный горизонт по панельному уклону.

Свежий воздух в шахту поступает по вспомогательному стволу, затем по сети воздухопроводящих выработок (откаточный штрек, бремсберг, конвейерный штрек) поступает в очистной забой. Исходящая струя от забоя по вентиляционному штреку поступает на один из ходков бремсберга, а затем по шурфу на поверхность.

Наиболее простым для одиночного пологого пласта является вскрытие наклонными стволами (рис. 6.7). Обычно проходят несколько параллельных друг другу стволов: один из них является главным, остальные — вспомогательными. Большей частью их проводят по пласту полезного ископаемого. Расстояние между главным и вспомогательными стволами принимается равным не менее 40 м.

Рис. 6.7. Схемы вскрытия шахтного поля наклонным стволом, пройденным по залежи полезного ископаемого: 1 — ствол

Рис. 6.7. Схемы вскрытия шахтного поля наклонным стволом, пройденным по залежи полезного ископаемого: 1 — ствол

Свежая струя воздуха по одному из стволов поступает в околоствольный двор, где разделяется на оба крыла шахтного поля. Из откаточных (конвейерных) штреков воздух направляется в очистные забои, далее через вентиляционный штрек и ствол на поверхность.

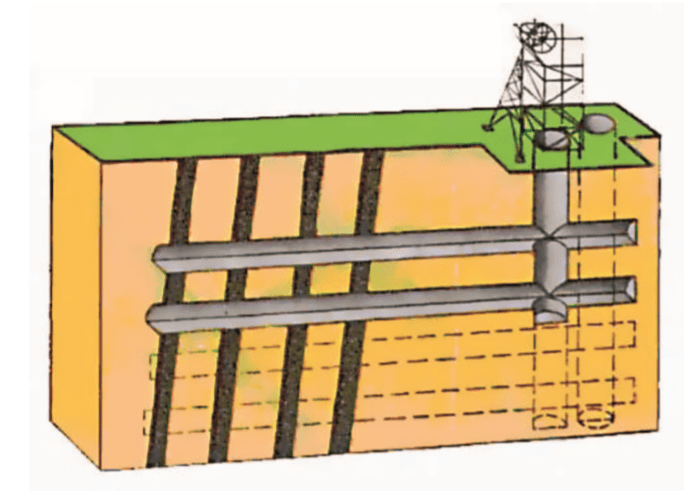

Наиболее распространенным на пологих и частично наклонных пластах является вскрытие вертикальными стволами с капитальным квершлагом (рис. 6.8). Это одногоризонтное вскрытие. Его сущность заключается в том, что шахтное поле по падению делится транспортным горизонтом на две выемочные ступени — бремсберговую и уклонную. Стволы (главный и вспомогательный), располагаемые на одной общей промплощадке, проходят до отметки транспортного горизонта, а непосредственное вскрытие пластов осуществляется капитальным квершлагом, проведенным от околоствольного двора.

Рис. 6.8. Схемы вскрытия шахтных полей свиты пластов вертикальными стволами с двумя транспортными горизонтами

Рис. 6.8. Схемы вскрытия шахтных полей свиты пластов вертикальными стволами с двумя транспортными горизонтами

При наличии в шахтном поле крутонаклонных и крутых пластов применяют вскрытие вертикальными стволами с этажными квершлагами (рис. 6.9). Стволы во избежание потерь угля в охранных целиках под пром-площадкой располагают в лежачем боку свиты. В этом случае стволы не будут подвергаться деформациям под влиянием очистных работ.

Рис. 6.9. Схемы вскрытия шахтного поля свиты крутых пластов вертикальными стволами с этажными квершлагами и углубкой стволов

Рис. 6.9. Схемы вскрытия шахтного поля свиты крутых пластов вертикальными стволами с этажными квершлагами и углубкой стволов

Вскрытие наклонными стволами может применяться при любых углах падения пластов. Угол наклона стволов зависит от вида транспорта полезного ископаемого по наклонному стволу: до 18° используют ленточные конвейеры, при 19– 25° — вагонетки, более 26° — скипы. Наиболее прогрессивным видом транспорта по наклонному стволу является конвейерный, обеспечивающий возможность непрерывного транспортирования угля от забоя до поверхности. Стволы проводят по нижнему пласту вскрываемой свиты или в устойчивых породах лежащего бока. Параллельно друг другу проводят несколько стволов (рис. 6.10).

Рис. 6.10. Схемы вскрытия шахтного поля наклонным стволом в сочетании с погоризонтными квершлагами и капитальным бремсбергом: 1 — ствол; 2 — квершлаг; 3 — капитальный бремсберг

Рис. 6.10. Схемы вскрытия шахтного поля наклонным стволом в сочетании с погоризонтными квершлагами и капитальным бремсбергом: 1 — ствол; 2 — квершлаг; 3 — капитальный бремсберг

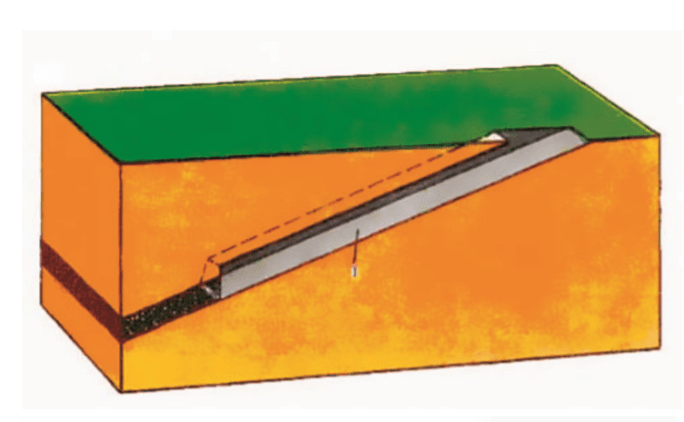

Вскрытие штольнями (рис. 6.11) применяют в гористой местности, когда промышленные запасы, расположенные выше штольневого горизонта, обеспечивают длительный срок службы шахты.

Рис. 6.11. Вскрытие штольней, ориентированной по простиранию: 1 – штольня; 2 – квершлаг

Рис. 6.11. Вскрытие штольней, ориентированной по простиранию: 1 – штольня; 2 – квершлаг

Комбинированное вскрытие представляет собой наличие разного типа основных вскрывающих выработок: вертикальный и наклонный стволы; штольня и вертикальный ствол; штольня с наклонными стволами и др. (рис. 6.12).

Рис. 6.12. Схемы комбинированного вскрытия вертикальным и наклонным стволами с капитальным квершлагом: 1 — вертикальный ствол; 2 — наклонный ствол; 3 — капитальный квершлаг

Рис. 6.12. Схемы комбинированного вскрытия вертикальным и наклонным стволами с капитальным квершлагом: 1 — вертикальный ствол; 2 — наклонный ствол; 3 — капитальный квершлаг

Подготовка запасов к очистной выемке

После вскрытия месторождения в пределах шахтного поля приступают к его подготовке, позволяющей начать добычу полезного ископаемого в очистных забоях. Подготовку шахтопластов ведут частями и по мере их отработки подготавливают следующие части. Следовательно, задачей подготовки является постоянное воз-обновление готовых к выемке запасов взамен отрабатываемых. Постоянное возобновление запасов называют воспроизводством готовых к выемке запасов.

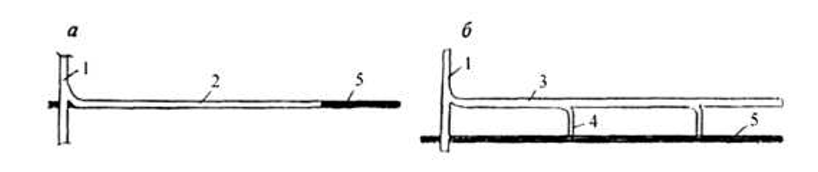

Подготовка пласта к очистной выемке состоит из двух этапов. На первом этапе проводят подготавливающие выработки на уровне транспортного горизонта. Этот этап называют способом подготовки. В основу разделения способов подготовки положены два признака: расположение подготавливающих выработок относительно угольного пласта и число разрабатываемых пластов, обслуживаемых подготавливающей выработкой. На этом этапе подготавливающими выработками являются транспортные (главные) штреки. В зависимости от расположения этих штреков относительно угольного пласта различают пластовую и полевую подготовку пластов (рис. 6.13).

Рис. 6.13. Пластовая (а) и полевая (б) подготовка угольных пластов: 1 — главный квершлаг; 2 — пластовый штрек; 3 — полевой штрек; 4 — промежуточный квершлаг; 5 — угольный пласт

Рис. 6.13. Пластовая (а) и полевая (б) подготовка угольных пластов: 1 — главный квершлаг; 2 — пластовый штрек; 3 — полевой штрек; 4 — промежуточный квершлаг; 5 — угольный пласт

При пластовой подготовке транспортные штреки проводят непосредственно по пласту. Ее применяют при устойчивых боковых породах, а также на пластах полезного ископаемого, не склонных к самовозгоранию. Это, как правило, пласты тонкие и средней мощности. При неустойчивых боковых породах и на пластах, склонных к самовозгоранию, применяют полевую подготовку, при которой полевые штреки проводят в породах лежачего бока. Для выхода на пласт от полевого штрека проводят промежуточные квершлаги.

Рис. 6.14. Индивидуальная подготовка пластов в шахтном поле: 1 — главный ствол; 2 — вспомогательный ствол; 3 — главный квершлаг; 4 — пластовый транспортный штрек

Рис. 6.14. Индивидуальная подготовка пластов в шахтном поле: 1 — главный ствол; 2 — вспомогательный ствол; 3 — главный квершлаг; 4 — пластовый транспортный штрек

При индивидуальной подготовке (рис. 6.14) транспортные штреки проводят для каждого из разрабатываемых пластов. Особенность функционирования этих штреков заключается в том, что они поддерживаются весь период отработки соответствующего пласта. При наличии в шахтном поле мощного пласта применяют индивидуальную полевую подготовку.

Рис. 6.15. Групповая подготовка с доставкой на двусторонний (в) промквершлаг: 1 — главный ствол; 2 — вспомогательный ствол; 3 — главный квершлаг; 4 — полевой штрек; 5 — промежуточный квершлаг; 6 — пластовый откаточный штрек; → направление откатки угля к стволу

Рис. 6.15. Групповая подготовка с доставкой на двусторонний (в) промквершлаг: 1 — главный ствол; 2 — вспомогательный ствол; 3 — главный квершлаг; 4 — полевой штрек; 5 — промежуточный квершлаг; 6 — пластовый откаточный штрек; → направление откатки угля к стволу

При групповой подготовке откаточный штрек проводят общим (рис. 6.15) для всех разрабатываемых пластов свиты или отдельной ее группы. При этом отпадает надобность поддерживать пластовые откаточные штреки. Их погашают по мере отработки пласта в пределах выемочного поля. Групповой штрек проводят полевым или по нерабочему пласту в лежачем боку разрабатываемой свиты.

Подготовка выемочных полей

После проведения в необходимом объеме горизонтальных подготавливающих выработок на транспортном горизонте приступают к проведению подготавливающих выработок в плоскости пласта, формирующих схему подготовки выемочных полей. Под схемой подготовки выемочного поля понимают совокупность характерно расположенных, с учетом функционального назначения, подготавливающих выработок, обеспечивающих формирование готовых к выемки частей шахтопласта.

В зависимости от деления выемочной ступени (шахтопласта) на части различают панельную, этажную и погоризонтную подготовку.

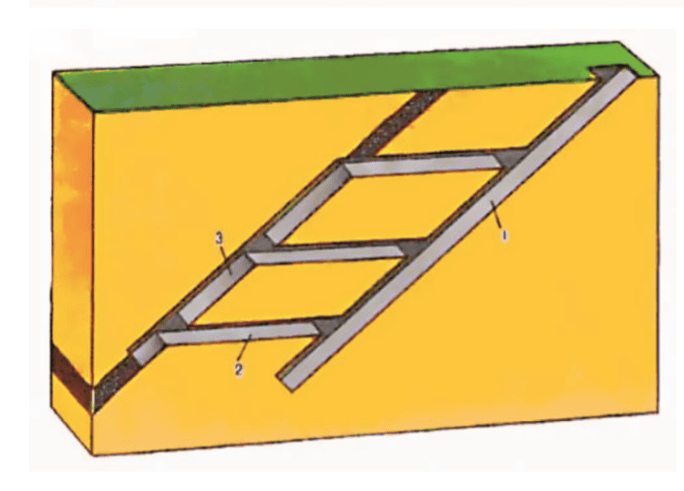

Панельную подготовку применяют при любой мощности угольных пластов с углами падения до 20–25° (преимущественно до 15–18°). Размер панели по простиранию достигает 2,5–3 км. Ее размер по падению равен наклонной высоте выемочной ступени (рис. 6.16).

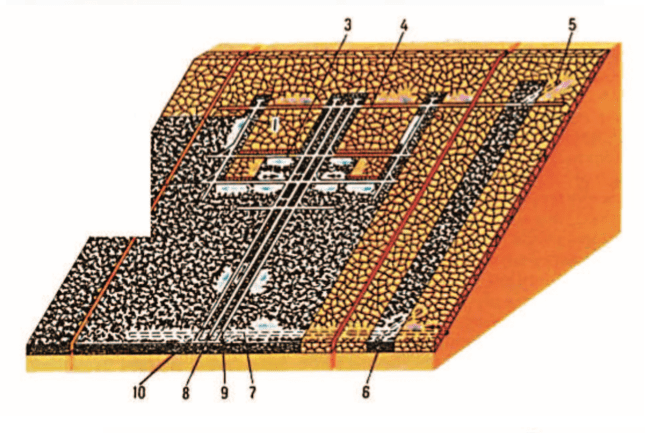

Рис. 6.16. Панельный способ подготовки бремсберговой части шахтного поля: 1 — фланговый ходок; 2 — ярусный транспортный штрек; 3 — ярусный вентиляционный штрек; 4 – главный вентиляционный штрек; 5 — главный вентиляционный квершлаг; 6 — главный транспортный квершлаг; 7 — главный транспортный штрек; 8 — конвейерный бремсберг; 9 — людской ходок; 10 — вспомогательный ходок

Рис. 6.16. Панельный способ подготовки бремсберговой части шахтного поля: 1 — фланговый ходок; 2 — ярусный транспортный штрек; 3 — ярусный вентиляционный штрек; 4 – главный вентиляционный штрек; 5 — главный вентиляционный квершлаг; 6 — главный транспортный квершлаг; 7 — главный транспортный штрек; 8 — конвейерный бремсберг; 9 — людской ходок; 10 — вспомогательный ходок

Этажная подготовка применяется при делении шахтопласта на этажи на крутонаклонных и крутых пластах, в отдельных случаях — на наклонных и пологих пластах при углах падения более 8–10°. При этажной подготовке этажи по простиранию делят на выемочные поля. Подготавливающие наклонные выработки (участковые бремсберги, уклоны, скаты) проводят в каждом выемочном поле. По ним осуществляется доставка угля до откаточного горизонта при делении этажа на подэтажи (рис. 6.17).

Рис. 6.17. Этажный способ подготовки шахтного поля при разработке крутых пластов: 1 — вентиляционный пластовый штрек; 2 — промежуточный квершлаг; 3 — групповой этажный вентиляционный штрек; 4 — этажный вентиляционный квершлаг; 5 — этажный транспортный квершлаг; 6 — ходовая (вентиляционная) печь; 7 — групповой этажный транспортный штрек; 8 — транспортный пластовый штрек

Рис. 6.17. Этажный способ подготовки шахтного поля при разработке крутых пластов: 1 — вентиляционный пластовый штрек; 2 — промежуточный квершлаг; 3 — групповой этажный вентиляционный штрек; 4 — этажный вентиляционный квершлаг; 5 — этажный транспортный квершлаг; 6 — ходовая (вентиляционная) печь; 7 — групповой этажный транспортный штрек; 8 — транспортный пластовый штрек

В зависимости от угла падения пластов наклонная высота этажа составляет 120–450 м. Последний параметр относится к пологим пластам.

Этажная подготовка пологих и крутых пластов отличается друг от друга. На пологих пластах при делении на подэтажи между этажами откаточным и вентиляционными штреками проводят участковые бремсберги, по которым уголь из верхних подэтажей доставляется на откаточный горизонт. Выемочные поля могут быть однокрылые и двукрылые.

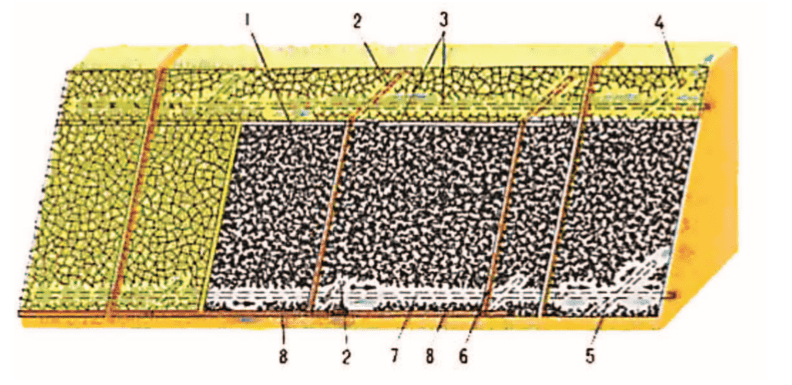

Рис. 6.18. Погоризонтный способ подготовки бремсберговой части шахтного поля при отработке пласта лавами по падению: 1 — монтажный штрек; 2 — конвейерный бремсберг; 3 — вентиляционный бремсберг; 4 — главный вентиляционный штрек; 5 — главный вентиляционный квершлаг; 6 — главный транспортный квершлаг; 7 — главный транспортный штрек; 8 — демонтажная камера

Рис. 6.18. Погоризонтный способ подготовки бремсберговой части шахтного поля при отработке пласта лавами по падению: 1 — монтажный штрек; 2 — конвейерный бремсберг; 3 — вентиляционный бремсберг; 4 — главный вентиляционный штрек; 5 — главный вентиляционный квершлаг; 6 — главный транспортный квершлаг; 7 — главный транспортный штрек; 8 — демонтажная камера

Погоризонтальная подготовка выемочных полей осуществляется проведением в пределах выемочной ступени наклонных подготавливающих выработок (рис. 6.18). Длина наклонных подготавливающих выработок равна наклонной высоте выемочной ступени. Она может достигать 2000–3000 м. Расстояние между наклонными выработками (бремсбергами и ходками) равно длине очистного забоя. Особенность этой подготовки состоит в том, что очистной забой располагается по простиранию пласта, а перемещается по падению или восстанию.

Очистные работы

Очистные работы представляют собой комплекс взаимосвязанных производственных процессов по выемке полезного ископаемого из очистных забоев. Применительно к угольным месторождениям в состав этих работ входят очистная выемка, крепление забоя и управление кровлей, т. е. совокупность процессов отбойки, погрузки на забойный конвейер и доставки угля до ближайшей транспортной выработки (конвейерного штрека, бремсберга, уклона и др.). Названные процессы очистных работ характерны для пологих и наклонных пластов, где широко применяется комплексная механизация. В других условиях могут отсутствовать такие процессы, как крепление и управление кровлей, погрузка и механизированная доставка полезного ископаемого в забое.

Очистная выемка является главным процессом очистных работ. Крепление забоя и управление кровлей должны обеспечить нормальное выполнение работ по очистной выемке.

Очистной забой — забой, в котором осуществляется массовая добыча полезного ископаемого. По технологическому принципу очистные забои подразделяются на длинные и короткие. Принято забои длиной более 20 м считать длинными, менее — короткими. Технологии выемки угля в длинных и коротких забоях существенно различны. Для них созданы принципиально различные средства механизации, транспорта и крепления. Подготавливающие выработки, примыкающие к длинному очистному забою, называют выемочными. При выемке по простиранию ими являются конвейерный и вентиляционные штреки.

В длинных очистных забоях, называемых лавами, применяют две схемы выемки: фланговую и фронтальную. При фланговой схеме (рис. 6.19, а) отделение полезного ископаемого от массива осуществляется выемочной машиной, перемещающейся вдоль забоя перпендикулярно к направлению его подвигания.

Рис. 6.19. Технологические схемы очистных работ: а — фланговая (1 — выемочная машина; 2 — забойный конвейер; 3 — штрековый перегружатель; r — ширина захвата выемочной машины); б — фронтальная (3 — перегружатель; 4 — выемочная машина)

Рис. 6.19. Технологические схемы очистных работ: а — фланговая (1 — выемочная машина; 2 — забойный конвейер; 3 — штрековый перегружатель; r — ширина захвата выемочной машины); б — фронтальная (3 — перегружатель; 4 — выемочная машина)

При фронтальной выемке (рис. 6.19, б) отделение от массива осуществляется выемочным агрегатом одновременно по всей длине очистного забоя. Такая технология позволяет осуществлять добычу без постоянного присутствия людей в очистном забое. Испытаны отдельные опытные образцы.

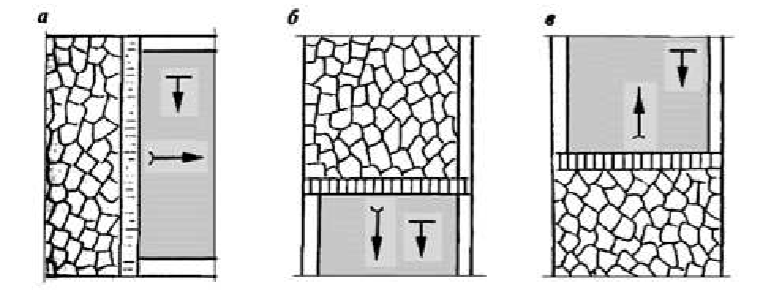

Рис. 6.20. Схемы подвигания очистных забоев: а — по простиранию: б — по падению; в — по восстанию

Рис. 6.20. Схемы подвигания очистных забоев: а — по простиранию: б — по падению; в — по восстанию

На шахтах России и СНГ основную добычу дают длинные очистные забои. Они могут быть различно ориентированы (рис. 6.20) относительно элементов залегания пласта. Они могут быть расположены по падению (а) или простиранию (б) пласта, а перемещаться — по простиранию, падению и восстанию.

Механизированная выемка в длинных очистных забоях

Пластовыми месторождениями представлены запасы различных видов минерального сырья. Из этих месторождений в настоящее время добывается практически весь марганец, значительная часть редкоземельных элементов и радиоактивных металлов, широко известны также пластовые месторождения медистых песчаников Мансфельда. По горнотехническим условиям разработки к пластовым месторождениям можно отнести все захороненные россыпи редких и драгоценных металлов. Но только для твердых горючих полезных ископаемых — угля и горючих сланцев — этот геологический тип месторождений является абсолютно доминирующим.

Техника и технология подземной разработки пластовых месторождений прошли здесь длительный путь эволюции и достигли современного высокого уровня развития. Опыт разработки угольных месторождений сегодня является если не основной, то, по крайней мере, отправной точкой для развития технологии подземной разработки пластовых месторождений других видов полезных ископаемых.

Основным средством механизированной выемки угля на пологих и наклонных пластах являются очистные комбайны. Очистной угольный комбайн — машина, одновременно выполняющая в забое операции по отделению угля от массива, дроблению его до кусков транспортабельного размера и навалке на забойный конвейер. Угольный комбайн как выемочная машина состоит из электродвигателя, механизма подачи, исполнительного органа, погрузочного устройства и систем управления и пылеподавления.

Действие исполнительных органов большинства комбайнов основано на принципе механического разрушения угля. Наиболее эффективными являются такие исполнительные органы, при работе которых в угле возникают растягивающие напряжения без образования объемного напряженного состояния.

Исполнительные органы комбайнов должны удовлетворять ряду требований, основными из которых являются: высокая производительность; малая удельная энергоемкость процесса разрушения; высокий КПД; простота конструкции; высокая стойкость инструмента; высокая надежность работы; возможность автоматизации режимов работы; выполнение функций отбойки и погрузки угля; способность самозарубаться в пласт.

Наибольшее распространение получили барабанные и шнековые исполнительные органы.

Барабанный исполнительный орган, литой или сварной конструкции, осуществляет разрушение угля путем скола с открытой поверхности забоя стружки толщиной 20–30 мм.

Большинство современных комбайнов оснащены шнековыми исполнительными органами. Основное их достоинство заключается в том, что шнеками осуществляется погрузка угля на конвейер. Принцип разрушения угля шнеками такой же, как и барабанами, но с некоторым снижением присущих им недостатков.

Обычно узкозахватные комбайны оснащены двумя шнеками. Они располагаются либо с одной, либо с обеих сторон корпуса комбайна. Положение шнеков легко регулируется по высоте гидродомкратами, что позволяет осуществлять выемку угля при различной мощности пласта (рис. 6.21).

Рис. 6.21. Комбайн очистной

Рис. 6.21. Комбайн очистной

Комбайны перемещаются по раме забойного конвейера, располагаемого у забоя. Перемещение комбайна вдоль забоя осуществляется с помощью приводной звезды и калиброванной цепи.

В настоящее время промышленностью выпускаются различные типы комбайнов, предназначенные для работы в разнообразных горно-геологических условиях. Некоторые из них могут быть применены как с механизированными, так и индивидуальными крепями при углах падения до 35°.

Струговая установка — выемочная машина, предназначенная для механической отбойки, погрузки и доставки угля в очистных забоях. Струговая выемка является одним из наиболее прогрессивных способов добычи угля.

Наибольшее применение получили быстроходные струговые установки статического действия. Исполнительным органом струговой установки является струг. При движении вдоль забоя прижимаемого к нему струга снимается стружка угля толщиной 50–150 мм. Отбитый таким образом уголь корпусом струга грузится на конвейер.

Струговая выемка требует «жестких» условий применения: спокойное, выдержанное залегание пласта; кровля не ниже средней устойчивости; крепкая почва, не разрушающаяся при работе струга; уголь не выше средней крепости; отсутствие в пласте угля крепких включений колчедана и породных прослойков; отсутствие крепких пачек угля у кровли и почвы пласта; преимущественно пласты тонкие и средней мощности (до 2,0 м).

Струговые установки могут применяться как с индивидуальной, так и с механизированными крепями. На базе последних созданы струговые механизированные очистные комплексы и струговые агрегаты, позволяющие осуществлять комплексную автоматизацию добычи угля в забое.

Доставка в очистных забоях

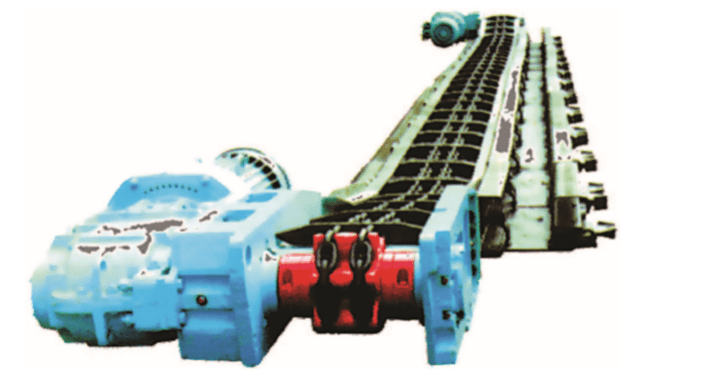

На угольных шахтах для доставки угля в очистных забоях на пологих и наклонных пластах применяют скребковые конвейеры. Они получили широкое распространение, т. к. относительно просты по конструкции, пригодны к тяжелым условиям эксплуатации, приспособлены для работы с очистными комбайнами, стругами и механизированными крепями. Они являются базой современных механизированных комплексов.

Скребковый конвейер (рис. 6.23) состоит из верхнего и нижнего металлических желобов, по которым перемещается бесконечная цепь со скребками, состоящая из грузовой и порожняковой ветвей. По концам конвейера располагаются приводная и натяжная головки. Желоб конвейера собирают из отдельных секций (рештаков), соединяемых быстроразъемными замками. Цепь конвейера легко разбирается на отдельные отрезки. Благодаря этому конвейерный став можно легко разобрать или собрать на новом месте, укоротить или удлинить его.

Рис. 6.23. Конвейер шахтный скребковый СПЦ163

Рис. 6.23. Конвейер шахтный скребковый СПЦ163

Скребковые конвейеры, применяемые для транспортирования угля в лавах, необходимо периодически перемещать вслед за подвиганием очистного забоя. Перемещение скребковых конвейеров может быть двояким: путем полной разборки на части, переноски их на новое место и сборки; путем передвижки конвейера без разборки или по всей его длине, или последовательно частями за счет изгиба конвейерного става в горизонтальной плоскости.

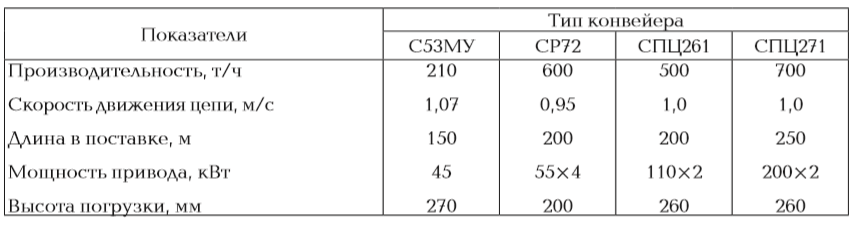

Скребковые конвейеры, предназначенные для транспортирования угля вдоль забоя, подразделяются на четыре типа: СП — передвижные изгибающиеся (одно-, двух- и трехцепные); СР — разборные переносные двухцепные; С — разборные переносные одноцепные; СК — разборные переносные одноцепные с консольно расположенными скребками (ветви рештачного става расположены в горизонтальной плоскости) (табл. 6.1).

Таблица 6.1 Краткая техническая характеристика скребковых конвейеров

Таблица 6.1 Краткая техническая характеристика скребковых конвейеров

Доставка угля в зарубежной практике на пластах с углами падения до 6–8° в коротких очистных забоях осуществляется самоходными вагонетками на пневматическом ходу или погрузочно-доставочными машинами.

В очистных забоях крутонаклонных и крутых пластов доставка угля осуществляется по почве пласта под действием собственного веса. В тех случаях, когда угол падения пласта не позволяет осуществить самотечную доставку угля по почве пласта, в очистном забое укладывают специальные желоба.

Классификация пород кровли

Рассмотрим некоторые характеристики пород кровли, оказывающие влияние на эффективность работ выемочных машин.

Породы кровли могут быть классифицированы по различным признакам: обрушаемости, устойчивости и т. д.

Кровля пласта состоит из отдельных слоев пород и пачек, разделенных плоскостями напластования. В зависимости от склонности слоев пород к обрушению различают ложную, непосредственную и основную кровли.

Под ложной кровлей понимают легкообрушающиеся слои небольшой мощности (до 0,3–0,5 м), залегающие непосредственно над пластом угля. Эти слои обрушаются или одновременно с выемкой угля, или через небольшой промежуток времени после обнажения кровли.

Наличие ложной кровли осложняет технологический процесс выемки угля. Иногда с целью предотвращения обрушения ложной кровли в верхней части пласта оставляют пачку угля.

Непосредственная кровля — толща пород, залегающая непосредственно над пластом угля, давление которой в пределах призабойного пространства в основном воспринимается крепью и целиком угля. Она не может держаться в пределах призабойного пространства в течение более или менее продолжительного времени без крепи. После удаления последней она обрушается.

Основная кровля — залегающие над непосредственной кровлей слои пород достаточной мощности, не обрушающиеся одновременно с обрушением непосредственной кровли, давление которой воспринимается целиком угля и обрушенной породой или закладкой. Основная кровля может быть обнажена на большой площади. Она приходит в движение спустя некоторое время после обрушения или оседания непосредственной кровли.

В связи с давлением кровли на непосредственную и основную различают первичное и вторичное горное давление. Первичное давление связано с оседанием непосредственной кровли, вторичное — с обрушением основной.

Различают также непосредственную и основную почву пласта. Породы, залегающие непосредственно под угольным пластом, называют непосредственной почвой. От ее свойств зависят явление пучения, вдавливание в нее крепи, а на крутом падении — сползание и обрушение. Породы, залегающие ниже непосредственной почвы, называют основной почвой.

Существует классификация пород кровли по устойчивости, под которой понимают свойство горных пород образовывать устойчивые обнажения без крепи при ведении горных работ. По устойчивости породы кровли делят на пять классов:

- весьма неустойчивая — без крепи не дает устойчивых обнажений, обрушается вслед за подвиганием забоя;

- неустойчивая — устойчивость сохраняется в течение 2–3 часов в призабойной полосе шириной 1 м;

- средней устойчивости — в призабойной полосе шириной до 2 м устойчивость сохраняется до 1 суток;

- устойчивая — устойчивость в призабойной полосе шириной до 2,9 м сохраняется до 2 суток;

- весьма устойчивая — обладает длительной устойчивостью в призабойной полосе шириной 5–6 м.

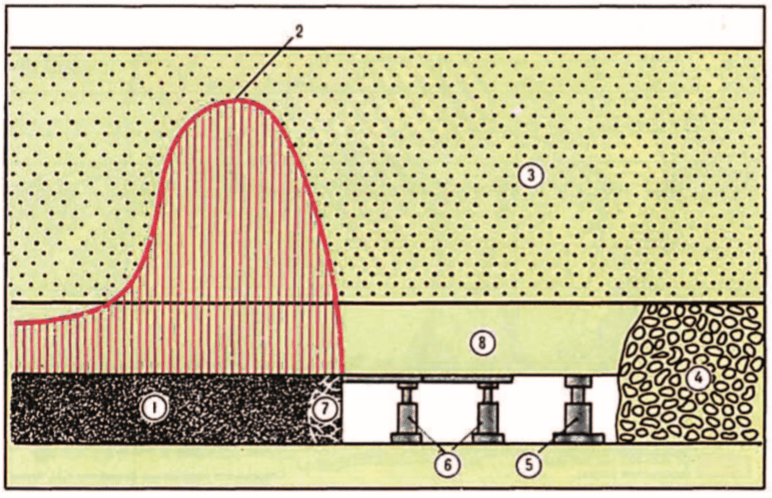

Горное давление

Горные породы в нетронутом массиве находятся в состоянии напряженного равновесия. Угольный пласт на глубине H испытывает напряжение σ = γH, где γ — средняя плотность горных пород, кг/м3; H — глубина залегания пласта, м. В процессе выемки угля впереди забоя происходит перераспределение напряжений (рис. 6.24).

Рис. 6.24. Схема проявлений горного давления в лаве: 1 — угольный пласт; 2 — опорное давление; 3 — основная кровля; 4 — обрушение породы; 5 — посадочная крепь; 6 — призабойная крепь; 7 — зона отжима; 8 — непосредственная кровля

Рис. 6.24. Схема проявлений горного давления в лаве: 1 — угольный пласт; 2 — опорное давление; 3 — основная кровля; 4 — обрушение породы; 5 — посадочная крепь; 6 — призабойная крепь; 7 — зона отжима; 8 — непосредственная кровля

В угольном пласте сохраняются напряжения, характерные для нетронутого массива. Уголь находится в состоянии трехосного сжатия. Зона опорного давления характеризуется повышенным напряжением σ = kγH, где k — коэффициент концентрации напряжений (k > 1). В этой зоне уголь находится в состоянии двухосного сжатия. Опорное давление имеет место по всему периметру выработанного пространства (впереди и позади лавы, в верхней и нижней ее частях). Оно оказывает влияние на состояние крепи подготовительных выработок, находящихся в зоне влияния очистных работ, может вызвать внезапное разрушение целиков угля.

Опорное давление является следствием пригрузки от нависающей консоли непосредственной и основной кровли, воспринимаемой краевой частью угольного массива.

Зона отжима непосредственно примыкает к забою. В ней уголь обычно раздавлен и напряженное состояние им утрачено. Это обстоятельство способствует облегчению отделения угля от массива соответствующими исполнительными органами выемочных машин.

По мере подвигания очистного забоя волна опорного давления постоянно перемещается, создавая повышенные и пониженные по сравнению со статическими напряжения в угольном пласте и прилегающих к нему породах.

Для создания безопасных условий в призабойном пространстве устанавливают крепь и осуществляют комплекс мероприятий по управлению горным давлением.

Крепь может удерживать кровлю от обрушений только в непосредственной близости от забоя. Здесь кровля пласта и вышележащие породы удерживаются также силами сцепления. На некотором расстоянии от забоя влияние этой связи настолько ослабевает, что обычное крепление оказывается уже недостаточным.

Давление пород со стороны выработанного пространства может восприниматься закладочным массивом или специальной крепью. Крепи различной конструкции и закладка защищают призабойное пространство от обрушений. В настоящее время для защиты призабойного пространства на пологих и наклонных пластах широко применяют механизированные крепи.

Рис. 6.25. Схема блочного обрушения пород кровли (по Г.Н. кузнецову)

Рис. 6.25. Схема блочного обрушения пород кровли (по Г.Н. кузнецову)

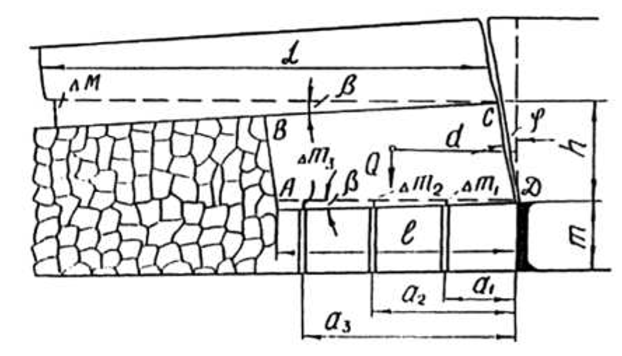

Согласно гипотезе шарнирных блоков (рис. 6.25) нагрузка на крепь создается весом пород непосредственной кровли блока ABCD, который отламывается от массива по плоскости CD под углом φ к вертикали. Предполагается, что отламывающийся блок непосредственной кровли поворачивается у забоя как вокруг жесткой опоры. При этом основная кровля опускается в виде отдельных блоков на обрушенные породы непосредственной кровли. В отдельных случаях можно предположить, что углы наклона непосредственной и основной кровли будут приблизительно одинаковыми.

Управление горным давлением и крепь очистных выработок

Крепь очистных выработок — это искусственное сооружение, возводимое для предотвращения обрушения пород кровли, сохранения необходимой площади поперечного сечения призабойного пространства и управления горным давлением.

Крепь должна удовлетворять следующим требованиям: она должна быть прочной и устойчивой; обладать податливостью; иметь минимальный вес; обеспечивать механизацию установки и передвижки; иметь необходимую площадь призабойного пространства для пропуска достаточного количества воздуха; не мешать выполнению других производственных процессов; должна быть недорогой, надежной и долговечной.

Прочность крепи — способность ее сопротивляться горному давлению, не разрушаясь и не получая остаточных деформаций.

Рабочее сопротивление — сопротивление нагрузке, являющейся безопасной в отношении деформации крепи, составляет до 70 % разрушающей нагрузки.

Начальное сопротивление — сопротивление, развиваемое крепью при ее установке или распоре (для гидравлических крепей).

Устойчивость крепи — способность ее сохранять первоначальное положение под влиянием горного давления.

Жесткость крепи — способность ее сопротивляться образованию деформаций. Различают жесткие и податливые крепи. Под действием горного давления жесткая крепь испытывает упругие деформации. В отличие от нее податливая крепь под действием нагрузки способна изменять свои линейные размеры по высоте, не меняя несущей способности. Это изменение размеров крепи заложено в ее конструкцию.

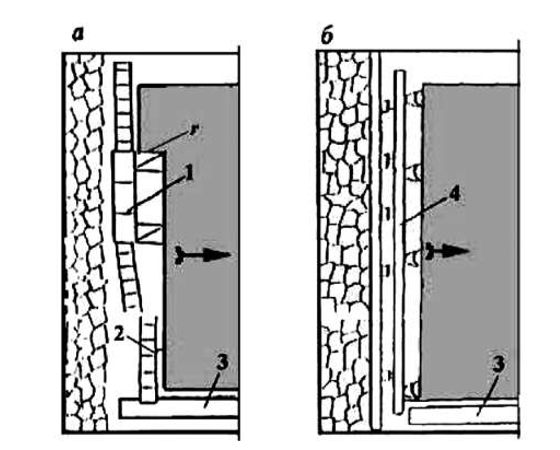

Все известные крепи очистных выработок могут быть разделены на три класса: индивидуальные, комплектные и передвижные.

Под индивидуальной крепью понимают крепь очистных выработок, состоящую из отдельных, не связанных между собой конструктивно элементов, устанавливаемых вручную вслед за подвиганием забоя. Индивидуальная крепь подразделяется на призабойную и специальную (посадочную).

Призабойная крепь устанавливается вслед за подвиганием забоя и служит для поддержания непосредственной кровли в рабочем пространстве очистной выработки, примыкающем к забою. Это пространство называется призабойным.

Специальная, или посадочная, крепь устанавливается на границе с погашаемым выработанным пространством и выполняет роль режущей опоры при управлении кровлей методом полного обрушения.

Комплектные крепи — это передвижные крепи, отдельные комплекты которых не связаны между собой по длине лавы. Эти крепи не получили распространения.

В настоящее время широко применяются передвижные крепи, в которых процесс установки и перемещения происходит непрерывно. К ним относятся гидрофицированные крепи механизированных комплексов, щитовые перекрытия различных конструкций и другие виды крепей.

Обеспечение безопасных условий труда в очистном забое в призабойной зоне достигается возведением крепи различной конструкции, исключающей обрушение пород непосредственной кровли. Однако по мере выемки угля обнажение кровли увеличивается, она деформируется, растрескивается, в конечном итоге приходит в предельное состояние, когда установленная крепь не может выдержать возникающих нагрузок. Крепь деформируется, кровля обрушается. Чтобы этого не произошло, необходимо управлять горным давлением. Это один из важнейших (в прошлом — один из трудоемких и небезопасных) процессов очистной выемки.

Управлением горным давлением называют комплекс мероприятий по регулированию проявлений горного давления в очистном забое с целью обеспечения безопасных и необходимых производственных условий. Такими мероприятиями являются выбор конструкции крепи, способа крепления и предупреждение массовых обрушений боковых пород. Применительно к пологим и наклонным пластам пользуются термином управление кровлей, т. к. в этих условиях в комплекс мероприятий входит предотвращение преждевременных обрушений кровли. На крутом же падении необходимо управлять и породами почвы, склонными в некоторых случаях к сползанию.

Все существующие способы управления кровлей можно разделить на три группы:

- естественное поддержание выработанного пространства оставляемого целиками угля;

- обрушение пород кровли за пределами призабойного пространства;

- искусственное поддержание кровли в выработанном пространстве посредством заполнения его пустыми породами.

Технология и организация очистных работ

Современная технология добычи угля основана на применении различных выемочных машин. При механизированной выемке угля в длинных очистных забоях различают технологические схемы с применением индивидуальных и механизированных крепей. Последние являются составной частью механизированных комплексов и агрегатов.

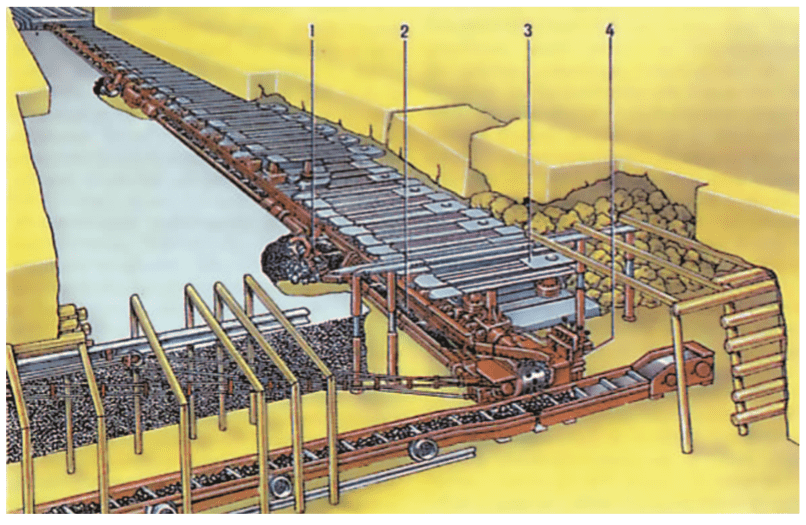

Очистным механизированным комплексом называют сочетание механизированной крепи, очистного комбайна и забойного конвейера, увязанных между собой технологически. Кинематические связи между отдельными видами оборудования необязательны, хотя и они могут быть. У механизированного комплекса возможна замена одного типа оборудования другим.

Очистной агрегат представляет собой сочетание механизированной крепи, струга и забойного конвейера, связанных между собой не только технологически, но и кинематически. Наличие кинематической связи исключает замену одного типа оборудования другим. Очистные агрегаты являются совершенными средствами комплексной механизации очистных работ. Они позволяют осуществить комплексную автоматизацию технологического процесса очистной выемки.

В очистных забоях, оборудованных современными комбайнами с индивидуальной крепью, выполняются следующие процессы: выемка угля комбайном; возведение призабойной крепи вслед за выемкой; передвижка (переноска) забойного конвейера; возведение посадочной крепи и управление кровлей, выемка ниш (при отсутствии самозарубки комбайна в пласт). Такая технология многооперационна, отличается значительным объемом ручных работ по креплению очистного забоя и управлению кровлей.

При комплексно-механизированной выемке достигается высокий уровень механизации рабочих процессов в очистном забое: отбойка угля исполнительным органом комбайна, погрузка его на забойный конвейер и транспортирование до штрекового перегружателя или конвейера, передвижка конвейера, передвижка секций крепи (крепление и управление кровлей), концевые операции.

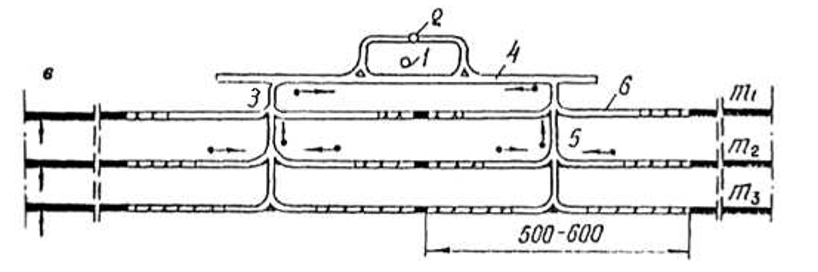

Технологические схемы работы механизированных комплексов с крепями различных типов практически одинаковы и отличаются незначительными деталями. Например, очистной механизированный комплекс А-2К (рис. 6.26) состоит из механизированной крепи, включающей первую и концевую секции, очистного комбайна, забойного конвейера и пульта управления.

Рис. 6.26. Лава, оборудованная угледобывающим агрегатом А-2К с узкозахватным комбайном: 1 — узкозахватный очистной комбайн; 2 — забойный конвейер; 3 — секция механизированной крепи; 4 — пульт управления

Рис. 6.26. Лава, оборудованная угледобывающим агрегатом А-2К с узкозахватным комбайном: 1 — узкозахватный очистной комбайн; 2 — забойный конвейер; 3 — секция механизированной крепи; 4 — пульт управления

Выемка угля может быть челноковая или односторонняя. В исходном положении конвейер придвинут к забою, комбайн зарубился в пласт или исполнительный орган заведен в нишу. По мере обнажения кровли при выемке угля осуществляется передвижка секций крепи последовательно или через одну при наличии неустойчивых пород. Затем с отставанием от комбайна на 8–12 м продвигается волной к забою забойный конвейер. После того как крепь и конвейер передвинуты к забою по всей длине, осуществляют самозарубку комбайна в пласт.

На современных шахтах в очистных забоях применяются цикличная и поточная организация труда. цикл в очистном забое представляет собой совокупность процессов и операций, выполняемых в определенной последовательности с целью выемки угля по всей длине забоя на установленную паспортом величину его подвигания. Для цикличной организации труда характерны технологические перерывы во время выемки угля и выполнение ремонтно-подготовительных работ. В отличие от цикличной при поточной организации труда все процессы совмещены во времени. Ее особенностью является непрерывная выдача угля в течение всего рабочего времени. Поточная организация угля возможна при комплексной механизации очистных работ.

Системы разработки угольных пластов и их классификация

Система разработки — определенный порядок ведения подготовительных и очистных работ в пределах разрабатываемой части пласта, увязанный в пространстве и времени. Этими частями могут быть этаж (подэтаж), панель, ярус (подъярус).

Рациональная система разработки пласта должна удовлетворять следующим требованиям: обеспечивать безопасность ведения горных работ; обусловливать высокий уровень технико-экономических показателей; иметь минимальные потери. Под технико-экономическими показателями понимают наибольший уровень производительности труда и минимальную себестоимость добычи полезного ископаемого.

На выбор системы разработки оказывают влияние различные факторы. Основными из них являются: форма залегания, строение, мощность и угол падения пласта; свойства угля и вмещающих пород; газоносность и обводненность месторождения; склонность угля к самовозгоранию; склонность угольных пластов к горным ударам, внезапным выбросам угля и газа; глубина горных работ; средства механизации подготовительных и очистных работ.

Наибольшее влияние на выбор системы разработки оказывают мощность и угол падения пласта. От мощности пласта зависит решение таких вопросов, как способ проведения и поддержания горных выработок, выбор технологии очистных работ, возможность разработки пласта на полную мощность или необходимость деления его на слои, крепление очистной выработки и управление горным давлением. Выбор средств механизации очистных работ, крепления и управления кровлей во многом зависит и от угла падения пласта. Этот фактор является решающим при выборе средств доставки угля в забое при его расположении по падению пласта. Его также учитывают при выборе формы и длины очистного забоя.

Свойства вмещающих пород являются решающим фактором при выборе способа управления горным давлением (управления кровлей), а также поддержанием выемочных выработок и их расположения. Они оказывают существенное влияние на выбор средств механизации очистных работ.

Такой фактор, как склонность угля к самовозгоранию, обусловливает необходимость принятия таких решений, которые обеспечивали бы резкое снижение потерь угля. На удароопасных пластах необходимо избегать таких ситуаций, когда в угольных целиках и краевых зонах проявляется повышенная концентрация напряжений.

Перечисленные факторы, как правило, оказывают комплексное влияние на выбор систем разработки и их параметров.

Разнообразие горно-геологических условий залегания угольных пластов предопределяет применение различных систем разработки и их вариантов. Системы разработки пластовых месторождений можно представить в виде следующей классификации.

- Системы разработки с выемкой пласта на полную мощность.

- С длинными очистными забоями (сплошные, столбовые, комбинированные).

- С короткими очистными забоями (столбовые, камерные, камерностолбовые, подэтажные штреки, полосы и заходки).

- С разделением пласта на слои (наклонные, горизонтальные и поперечнонаклонные).

Системы разработки с выемкой пласта на полную мощность характеризуются относительной простотой, т. к. все подготовительные выработки располагаются в плоскости пласта. Системы разработки с разделением пласта на слои конструктивно более сложны и многообразны. Около 75 % подземной добычи угля дают столбовые системы разработки с длинными очистными забоями.

Сплошная система разработки характеризуется одновременным ведением подготовительных и очистных работ в выемочном поле. Забои откаточного (конвейерного) и вентиляционного штреков, формирующих выемочное поле, движутся в том же направлении, что и очистной забой.

В зависимости от наклонной высоты этажа (яруса) в нем может размещаться один или два-три очистных забоя. Если в пределах этажа (яруса) размещается очистной забой, то такой вариант сплошной системы разработки называется лава–этаж (лава–ярус). Если возникает необходимость размещения в этаже по падению двух-трех очистных забоев, то этаж делят на подэтажи. В связи с изложенным и с учетом угла падения пластов существуют различные варианты сплошной системы разработки: на пологих и наклонных пластах — лава–этаж или с разделением этажа ни подэтажи при этажной подготовке, лава–ярус — при панельной подготовке; на крутонаклонных и крутых пластах — лава–этаж или с разделением этажа на подэтажи с прямолинейной или потолкоуступной формой забоя.

Достоинствами сплошной системы разработки являются быстрый ввод в эксплуатацию очистных забоев и возможность размещения в шахте пустой породы, получаемой при проведении подготовительных выработок. Основные недостатки: сложность совмещения подготовительных и очистных работ в одном выемочном поле; большие затраты на поддержание подготовительных выработок; отсутствие доразведки условий залегания угольного пласта; утечки воздуха через выработанное пространство.

Рис. 6.27. Система разработки длинными столбами по простиранию: 1 — конвейерный уклон; 2 — вспомогательный уклон; 3 — людской уклон; 4 — ярусный конвейерный штрек; 5 — ярусный вентиляционный штрек; 6 — фланговый уклон

Рис. 6.27. Система разработки длинными столбами по простиранию: 1 — конвейерный уклон; 2 — вспомогательный уклон; 3 — людской уклон; 4 — ярусный конвейерный штрек; 5 — ярусный вентиляционный штрек; 6 — фланговый уклон

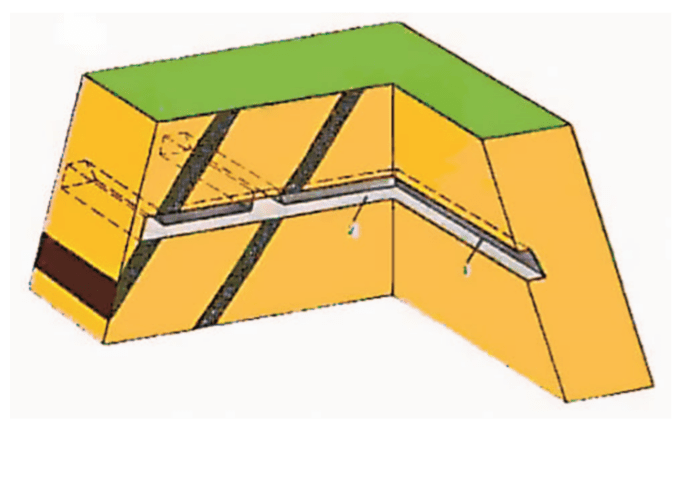

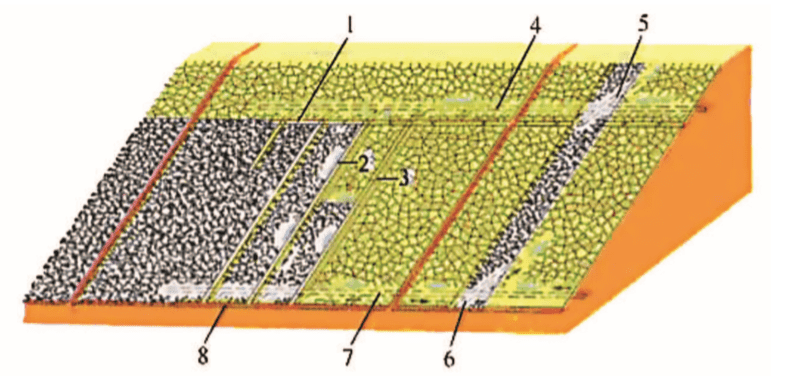

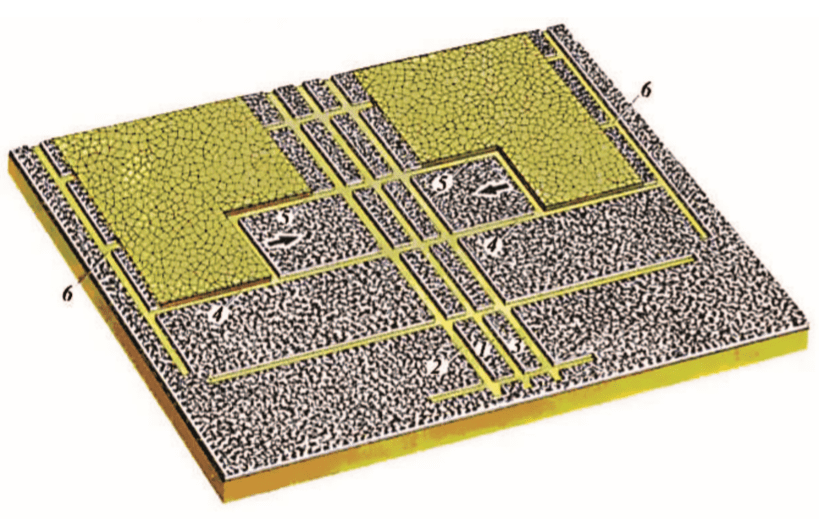

Столбовая система разработки — это такая система, при которой часть пласта в пределах этажа или яруса до начала очистных работ оконтуривается подготовительными выработками, в результате чего образуются столбы. В зависимости от ориентировки столба относительно элементов залегания пласта различают длинные столбы по простиранию, длинные столбы по падению (восстанию), диагональные столбы (рис. 6.27, 6.28). Наиболее распространенными являются разновидности системы разработки длинными столбами по простиранию: на пологих и наклонных пластах — лава–этаж или с разделением этажа на подэтажи при этажной подготовке, лава–ярус — при панельной подготовке; на крутонаклонных и крутых пластах — лава–этаж или с разделением этажа на подэтажи.

Рис. 6.28. Система разработки длинными столбами по падению. 1 — главный полевой вентиляционный штрек; 2 — главный полевой транспортный штрек; 3 — воздухоподающий штрек; 4 — конвейерный бремсберг; 5 — вентиляционный бремсберг

Рис. 6.28. Система разработки длинными столбами по падению. 1 — главный полевой вентиляционный штрек; 2 — главный полевой транспортный штрек; 3 — воздухоподающий штрек; 4 — конвейерный бремсберг; 5 — вентиляционный бремсберг

Наиболее распространенными разновидностями столбовой системы разработки являются длинные столбы по простиранию при панельной подготовке (вариант лава–ярус) и с разделением этажа на подэтажи.

На пологих пластах средней мощности широко применяют систему разработки длинными столбами по простиранию при панельной подготовке.

Система разработки длинными столбами по простиранию характеризуется многообразием применяемых вариантов. Иногда применяют такие разновидности, у которых просматриваются признаки сплошных и столбовых систем разработки. Это комбинированные системы разработки. Систему разработки длинными столбами по простиранию применяют при любых углах падения на пластах средней мощности, а на пологих пластах при комплексно-механизированной выемке — до 5–6 м. Ее преимущество состоит в том, что снижаются затраты на поддержание подготовительных выработок, обеспечиваются доразведка условий залегания угольного пласта и независимое ведение подготовительных и очистных работ. Недостатки: более поздний срок ввода в эксплуатацию выемочных полей и более сложная схема проветривания.

Рис. 6.29. Схема щитовой выемки мощного крутого угольного пласта: 1 — групповой полевой откаточный штрек; 2 — предохранительный полок; 3 — подщитовой забой; 4 — канава; 5 — щит; 6 — монтажная камера; 7 — вентиляционный штрек; 8 — углеспускная печь в подготавливаемом столбе; 9 — вентиляционная скважина; 10 — сбойка; 11 — ходовая печь; 12 — перемычка; 13 — бункер; 14 — параллельный штрек; 15 — откаточный штрек; 16 — участковый квершлаг

Рис. 6.29. Схема щитовой выемки мощного крутого угольного пласта: 1 — групповой полевой откаточный штрек; 2 — предохранительный полок; 3 — подщитовой забой; 4 — канава; 5 — щит; 6 — монтажная камера; 7 — вентиляционный штрек; 8 — углеспускная печь в подготавливаемом столбе; 9 — вентиляционная скважина; 10 — сбойка; 11 — ходовая печь; 12 — перемычка; 13 — бункер; 14 — параллельный штрек; 15 — откаточный штрек; 16 — участковый квершлаг

Разновидностью столбовой системы является щитовая система разработки, применяемая преимущественно на мощных крутых пластах (рис. 6.29). Она представляет собой систему длинных столбов по простиранию с выемкой пласта на полную мощность полосами по падению под перекрытием специальной щитовой крепи конструкции Н.А. Чинакала.

Достоинствами щитовой системы разработки являются: отсутствие в технологическом цикле работ по креплению забоя и управлению кровлей, использования крутого падения для доставки угля, сравнительно высокие технико-экономические показатели. Недостатки: значительные эксплуатационные потери, достигающие 25–30 %; большой объем подготовительно-нарезных работ (40–45 м на 1000 т добычи), необходимость выдержанных элементов залегания пласта, забучивание печей, высокая пожароопасность.

Мощные угольные пласты в некоторых горно-геологических условиях не представляется возможным отрабатывать на полную мощность. Их отработку осуществляют отдельными частями — слоями. Слой — ограниченная двумя параллельными плоскостями часть мощного угольного пласта, отрабатываемая как пласт средней мощности.

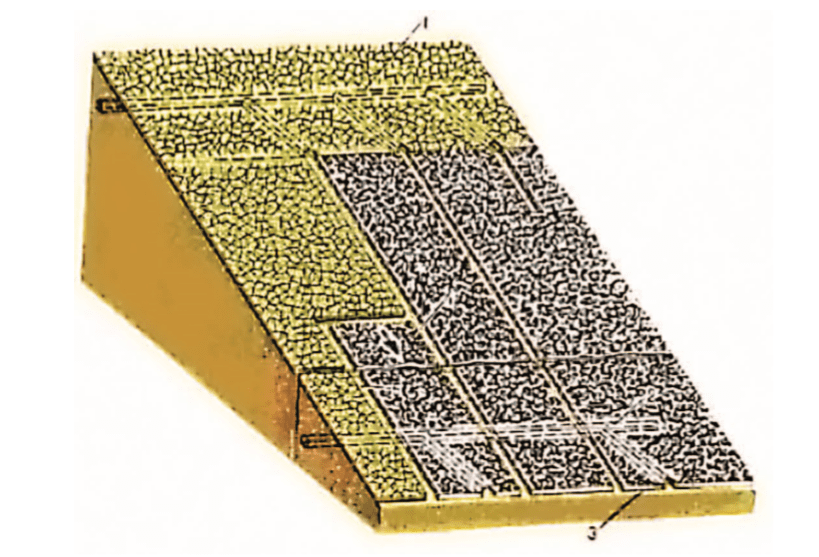

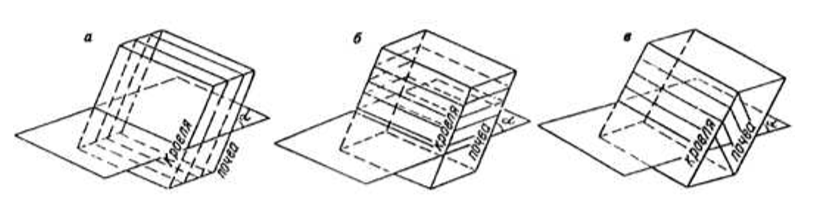

Условные плоскости, разделяющие пласт на слои, могут располагаться параллельно кровле и почве, горизонтально или наклонно к плоскости напластования. В зависимости от этого различают деление мощных пластов на наклонные, горизонтальные и поперечно-наклонные слои (рис. 6.30).

Рис. 6.30. Схемы деления мощного пласта на наклонные (а), горизонтальные (б) и поперечно-наклонные (в) слои

Рис. 6.30. Схемы деления мощного пласта на наклонные (а), горизонтальные (б) и поперечно-наклонные (в) слои

Слоевая система разработки — эта такая система, при которой выемка пласта производится путем последовательной или параллельной отработки слоев различного направления.

Выбор порядка отработки слоев зависит от свойств угля и вмещающих пород, метаноносности пласта и способа управления кровлей. При управлении кровлей полным обрушением применяется нисходящий порядок выемки слоев. Восходящий порядок возможен только при применении полной закладки выработанного пространства. При комбинированном порядке выемки слоев применяют полное обрушение и закладку.

Особенность этой системы разработки заключается в том, что в слоях заблаговременно слоевые штреки по углю не поводят, а сооружают их в закладываемом пространстве, что обусловливает снижение удельного объема проведения подготовительных выработок.